Döküm işlemleri, modern üretim süreçlerinin vazgeçilmez bir parçasıdır ve her bir uygulama alanına özel teknikler sunar. Doğru döküm tekniğini seçmek, maliyetleri düşürmek, üretim sürecini hızlandırmak ve yüksek kaliteli ürünler elde etmek açısından kritik bir rol oynar. İşte en yaygın döküm teknikleri ve bunların uygulama alanları:

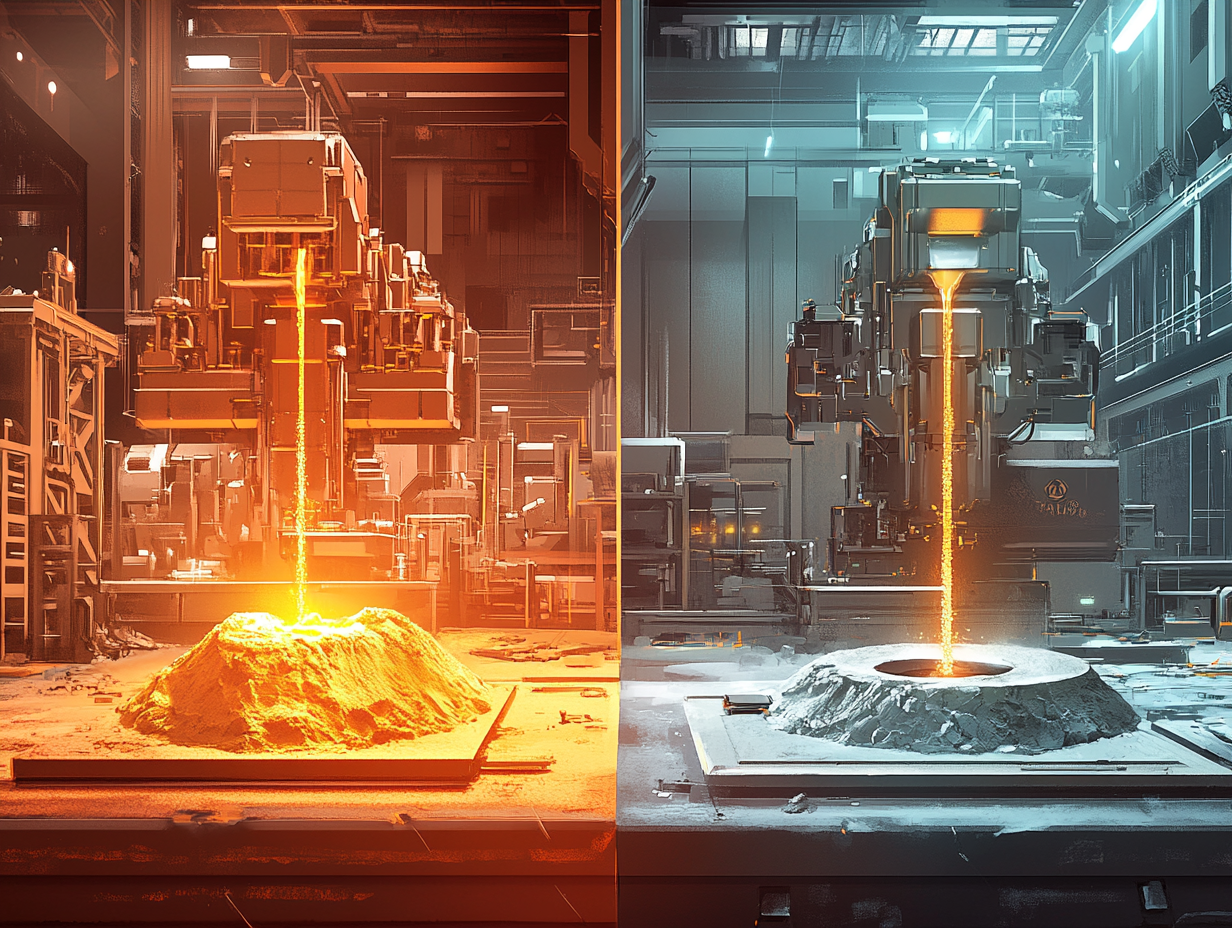

1. El ile Kalıplama: Geleneksel ve Esnek

El ile kalıplama, küçük ölçekli üretimler için ideal bir yöntemdir. Kum ve suni kum kullanılarak yapılan bu teknik, karmaşık ve detaylı parçaların üretilmesine olanak tanır. Özellikle prototip üretimlerinde ve düşük hacimli siparişlerde tercih edilir.

- Avantajlar: Esnek tasarım imkanı, düşük başlangıç maliyetleri.

- Dezavantajlar: Daha uzun üretim süreleri.

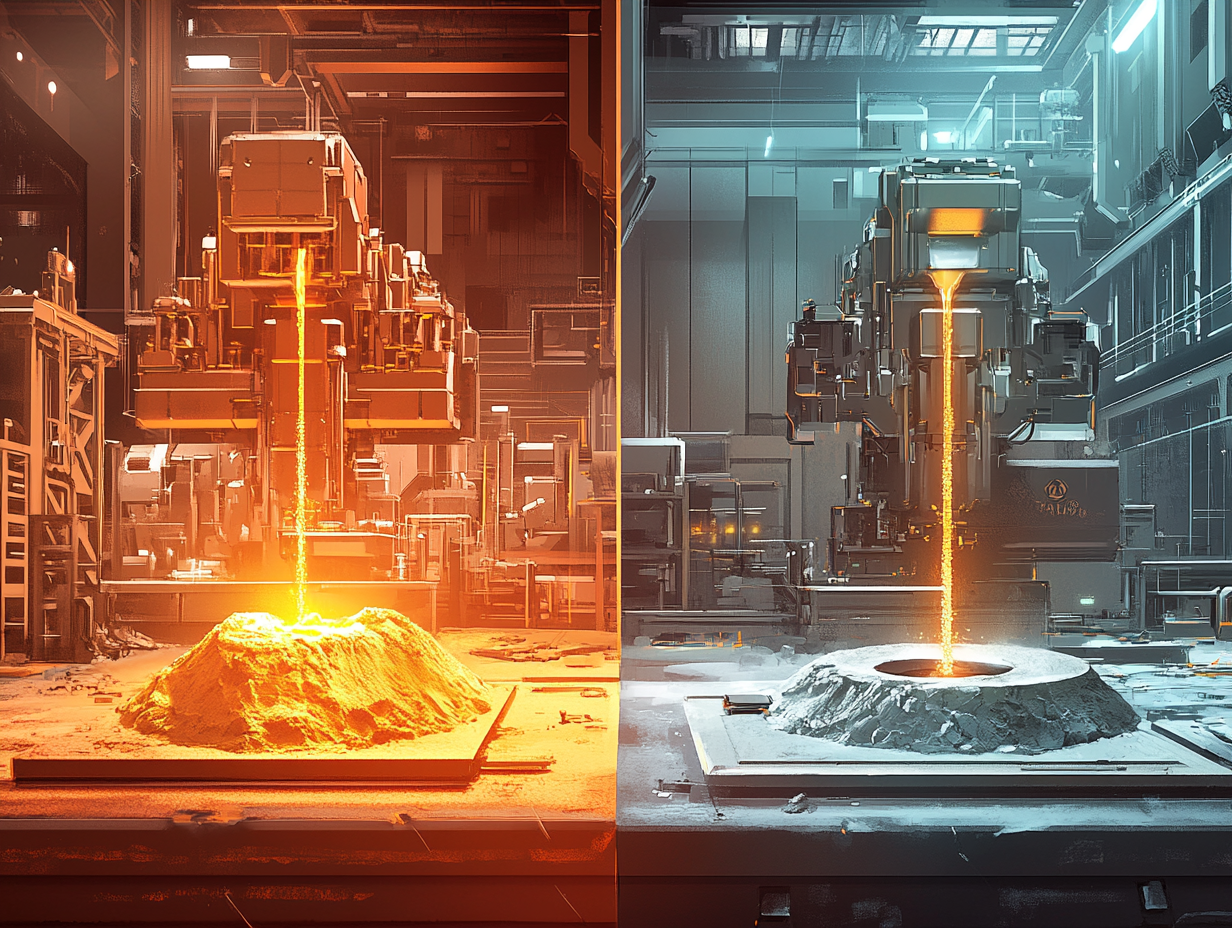

2. Makine ile Kalıplama: Seri Üretim İçin İdeal

Makine ile kalıplama, yüksek hacimli üretimler için uygundur. Yarı veya tam otomatik makinelerle yapılan bu yöntem, hassas tolerans gerektiren parçalar için idealdir.

- Avantajlar: Hızlı üretim, düşük hata oranı.

- Dezavantajlar: Yüksek başlangıç yatırımı.

3. Hassas Döküm: Detaylı ve Hassas Parçalar İçin

Hassas döküm, özellikle ince detayların ve karmaşık tasarımların gerekli olduğu durumlarda kullanılır. Mücevher, havacılık ve medikal sektörlerinde yaygındır.

- Avantajlar: Yüksek yüzey kalitesi, minimal son işlem ihtiyacı.

- Dezavantajlar: Daha yüksek maliyet.

4. Yüksek Basınçlı Döküm: Hız ve Dayanıklılık

Bu yöntem, genellikle alüminyum, magnezyum gibi hafif metallerle çalışırken tercih edilir. Parçalar yüksek basınç altında kalıplara dökülür. Otomotiv sektörü gibi dayanıklılık ve hızın önemli olduğu alanlarda kullanılır.

- Avantajlar: Seri üretime uygunluk, yüksek mukavemet.

- Dezavantajlar: Sınırlı malzeme seçeneği.

Döküm tekniklerinin doğru seçimi, üretim maliyetlerini optimize ederken, ürün kalitesini artırır. Her teknik, farklı ihtiyaçlara ve üretim hacimlerine uygun çözümler sunar. Bu nedenle, projeye özel analizlerle en uygun yöntemi belirlemek işletmelere büyük avantaj sağlayacaktır.