Soğuk Kıvırma Sürecinde Geometrik Boyutlar

Soğuk kıvırma, metal plakaların oda sıcaklığında bükülerek şekillendirildiği, özellikle hassasiyet gerektiren üretim süreçlerinde kullanılan bir yöntemdir. Bu işlem, malzemenin dayanıklılığını artırırken aynı zamanda tasarımın işlevselliğini ve üretim sürecinin verimliliğini doğrudan etkiler. Soğuk kıvırma sırasında, geometrik boyutların doğru hesaplanması ve standartlara uygunluk, kaliteli bir ürün ortaya çıkarmanın temel taşlarıdır. Bu yazıda, soğuk kıvırma sürecinde dikkate alınması gereken geometrik boyutlar ve hesaplama yöntemlerine dair kapsamlı bir rehber sunuyoruz.

1. Soğuk Kıvırmada Geometrik Boyutların Önemi

Soğuk kıvırma işlemi sırasında malzemenin bükülme noktalarında oluşan iç ve dış gerilmeler, malzemenin yapısal bütünlüğünü etkiler. Özellikle plakanın kalınlığı ve kıvırma yarıçapı, bu süreçte dikkate alınması gereken kritik parametrelerdir. Doğru geometrik boyutlandırma, malzeme israfını önlerken aynı zamanda çatlak oluşumunu da engeller.

Kıvrılan bir malzemenin nötr ekseni boyunca moleküler gerilmeler meydana gelir. Bu eksenin üst kısmındaki moleküller gerilirken, alt kısmındaki moleküller sıkışır. Eğer kıvırma yarıçapı malzeme kalınlığına göre çok küçükse, bu gerilmeler çatlaklara yol açabilir. Bu nedenle, her malzeme için belirlenen minimum kıvırma yarıçapı standartlarına uyum büyük önem taşır.

2. DIN 6935 Standartlarına Göre Soğuk Kıvırma Değerleri

Soğuk kıvırma işlemlerinde DIN 6935 standartları, geometrik boyutlar ve toleranslarla ilgili referans olarak kullanılır. Standartlara uygun olarak belirlenen kıvırma açısı, ağız açısı ve düzeltme faktörü gibi parametreler, sürecin doğruluğunu garanti altına alır.

- Açılım Boyu (L): Malzemenin bükülmeden önceki toplam uzunluğunu ifade eder.

- Kıvırma Yarıçapı (R): Malzemenin iç kısmındaki bükülme yarıçapıdır ve malzeme kalınlığına göre belirlenir.

- Ağız Açısı (β): Malzemenin büküldükten sonraki açı değeridir.

- Düzeltme Faktörü (k): Malzemenin kıvrılma sırasında boyut değişikliklerini hesaplamak için kullanılır.

Örneğin, β=90° için açılım boyu şu formülle hesaplanır:

L=a+b+(π⋅R2)−vL = a + b + \left( \frac{\pi \cdot R}{2} \right) – v

Burada a ve b, malzemenin uzun ve kısa bacak boylarını ifade ederken, v düzeltme değeridir.

3. Minimum Kıvırma Yarıçapı ve Malzeme Kalınlığı İlişkisi

Kıvırma yarıçapı, malzemenin kopma mukavemetine ve kalınlığına bağlı olarak belirlenir. DIN tablolarında, malzeme türüne göre önerilen minimum kıvırma yarıçapı değerleri sunulmuştur. Örneğin:

- Kopma Mukavemeti Rm < 390 N/mm² olan malzemeler için:

- 1 mm kalınlıkta minimum kıvırma yarıçapı 1 mm’dir.

- 5 mm kalınlıkta minimum kıvırma yarıçapı 6 mm’dir.

Eğer malzeme daha yüksek mukavemete sahipse, kıvırma yarıçapı buna uygun şekilde artırılmalıdır. Bu hesaplamalar, malzemenin çatlamasını veya deformasyonunu önler.

4. Uygulama Alanları ve Dikkat Edilmesi Gerekenler

Soğuk kıvırma, otomotivden inşaata, beyaz eşyalardan havacılık sanayine kadar birçok sektörde yaygın olarak kullanılmaktadır. Ancak, kıvırma işlemi sırasında şu noktalara dikkat edilmelidir:

- Kaynak Yapılmaması Gereken Bölgeler: Soğuk kıvrılmış bir malzemenin dış kenarına kaynak yapılması, malzemenin çatlamasına yol açabilir.

- Hadde Yönüne Uyum: Kıvırma işlemi sırasında hadde yönüne dikkat edilmeli, yönüne dik yapılan kıvırmalar tercih edilmelidir.

- Yüzey Kalitesi: Düzgün bir yüzey sağlamak için kıvırma işlemi sırasında malzeme yüzeyinde çatlak oluşmamasına özen gösterilmelidir.

5. Soğuk Kıvırmada Verimlilik ve Kalite İçin Öneriler

- Malzeme seçiminde, kopma mukavemetine ve kalınlığa uygun standartlar göz önünde bulundurulmalıdır.

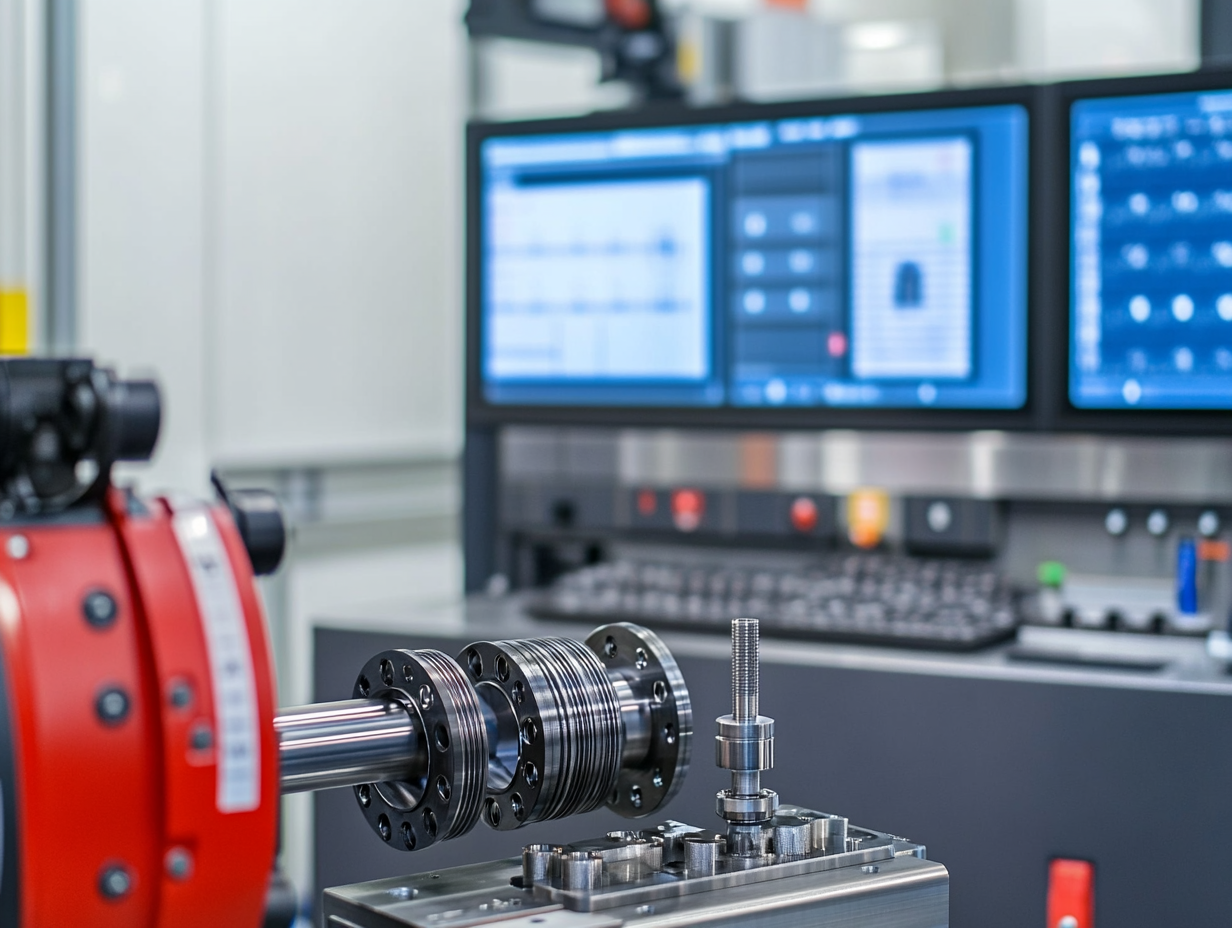

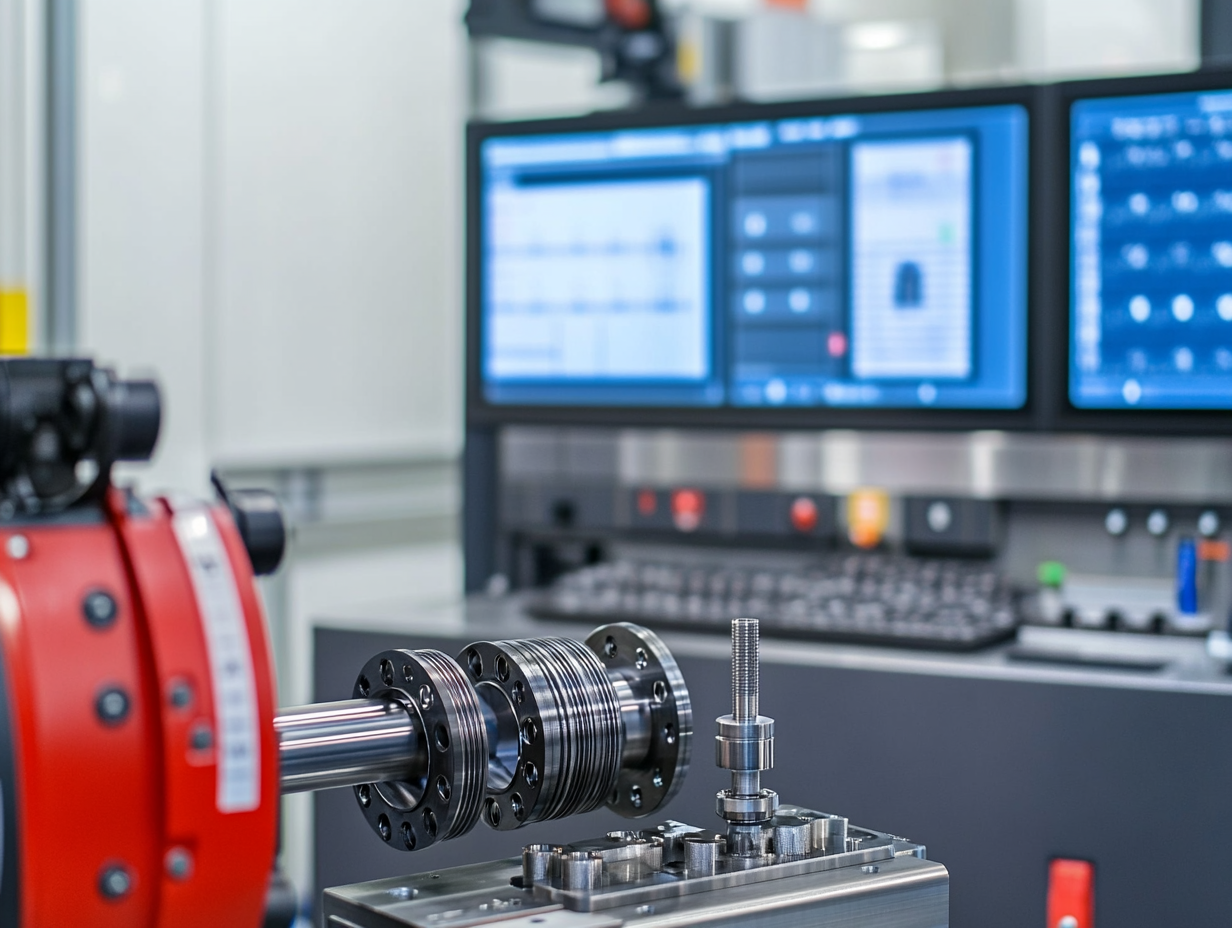

- Kıvırma makineleri ve araçları, işlemin hassasiyetine uygun olarak seçilmelidir.

- Kıvırma işleminden sonra parçaların görsel ve boyutsal kontrolleri yapılmalı, tahribatsız muayene yöntemleri kullanılarak kalite güvencesi sağlanmalıdır.

Sonuç

Soğuk kıvırma, yüksek hassasiyet gerektiren bir üretim sürecidir ve doğru geometrik boyutlandırma ile kaliteli sonuçlar elde etmek mümkündür. DIN standartlarına uygun şekilde yapılan hesaplamalar ve dikkatli bir üretim süreci, çatlak riskini minimuma indirir ve malzeme dayanıklılığını artırır. Bu nedenle, soğuk kıvırma işlemi sırasında geometrik boyutların doğru belirlenmesi, üretim süreçlerinin başarısı için kritik bir faktördür.