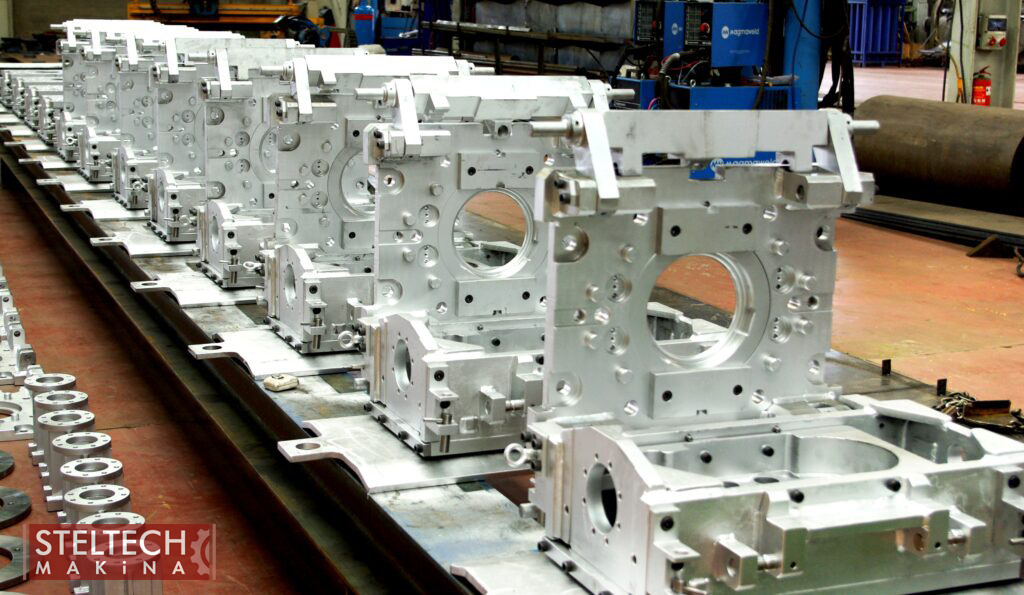

Her kok üretim tesisinin merkezinde, verimliliği, güvenliği ve sürekliliği sağlayan bir dizi mekanik sistem yer alır. Bu sistemlerin kritik parçalarından biri de kömür boşaltma küreğidir. Konveyör sistemlerinden geçen kömürün yönlendirilmesi, boşaltılması ve istenilen noktaya aktarılması görevini üstlenen bu özel ekipman, Steltech tarafından yüksek hassasiyetle üretilmektedir. Kömür boşaltma küreği, kok tesisi operasyonlarının kesintisiz ve sorunsuz şekilde sürdürülmesinde hayati bir rol oynar.

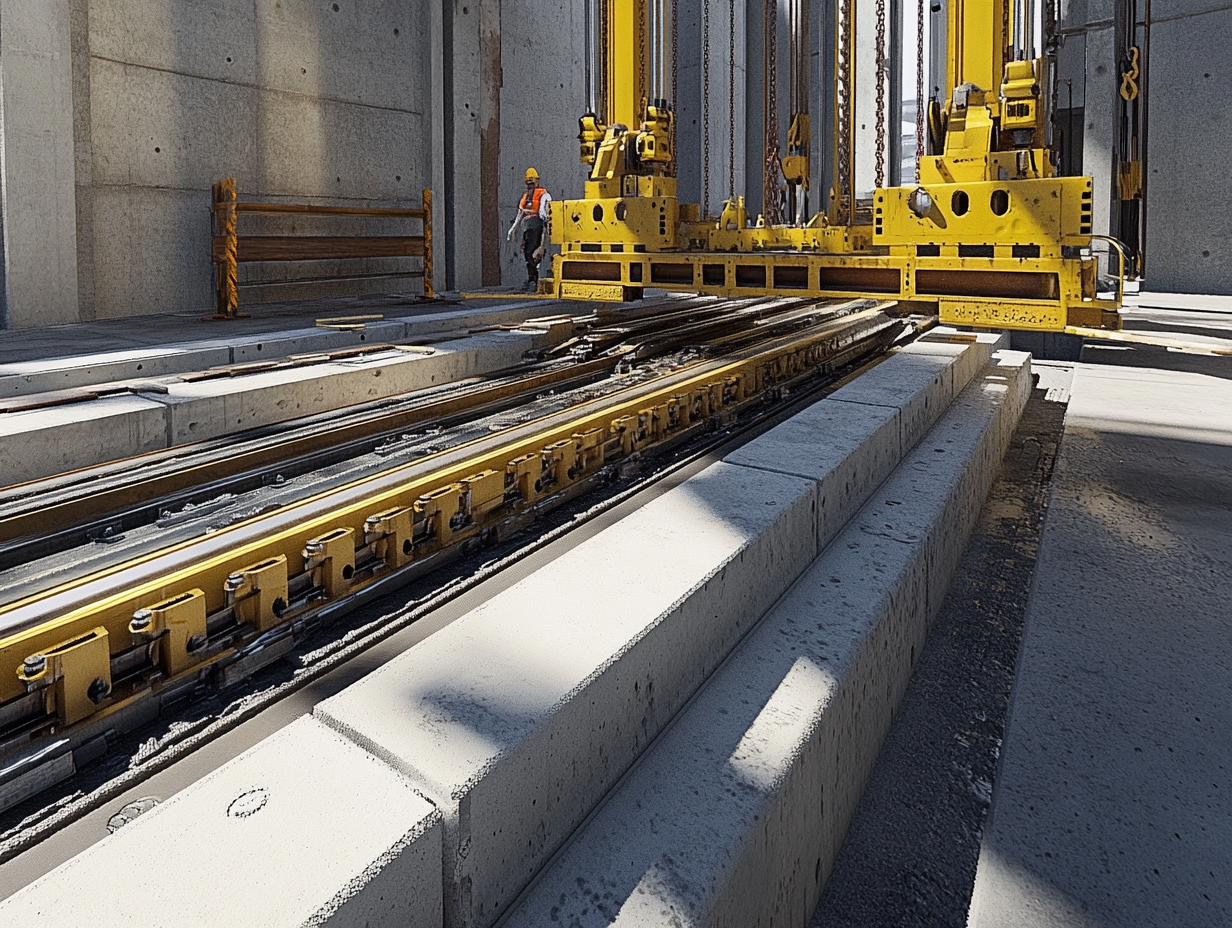

Vinç yolları, sürekli ağır yüklerin taşındığı sistemler olduğu için stabilite (kararlılık) ve yorulma analizi büyük önem taşır. Yanlış tasarlanmış bir vinç yolu, zamanla deformasyona uğrayarak sistemin çökmesine veya arızalara neden olabilir. Bu yazıda, vinç yollarının stabilitesini sağlamak için alınması gereken önlemler ve yorulma analizinde dikkat edilmesi gereken kritik noktaları ele alacağız.

Vinç yolları, endüstriyel tesislerde ağır yükleri taşımak için kullanılan kritik sistemlerdir. Bu yolların tasarımı, kullanılan vinç tipine ve operasyonel gereksinimlere göre değişir. Genellikle tek aralıklı (single-span) ve çok aralıklı (multi-span) vinç yolları kullanılır. Bu yazıda, her iki sistemin avantajlarını, dezavantajlarını ve hangi koşullarda tercih edilmesi gerektiğini detaylandırıyoruz.

Modern üretim süreçlerinde hataları önlemek, kaliteyi artırmak ve müşteri memnuniyetini sağlamak her zamankinden daha önemlidir. FMEA (Failure Modes and Effects Analysis - Hata Türleri ve Etkileri Analizi), olası hataların sistem üzerinde yaratabileceği etkileri analiz ederek bu hedeflere ulaşmayı kolaylaştıran bir yöntemdir. FMEA, özellikle yüksek risk taşıyan sektörlerde risk yönetimini optimize etmek için geliştirilmiştir.

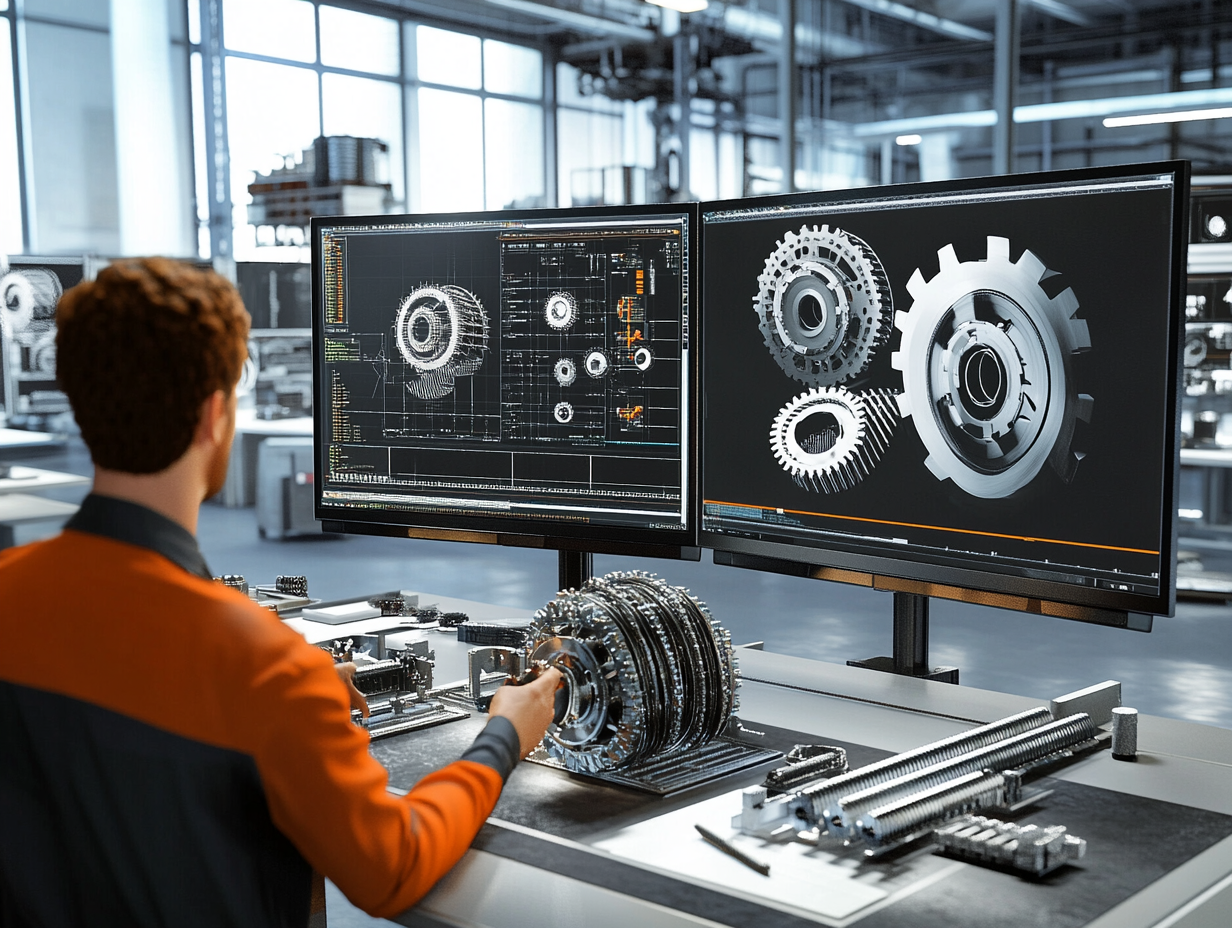

Modern üretim süreçlerinde, doğru ve standartlara uygun hazırlanan imalat evrakları, verimliliği artırmak ve hataları önlemek için kritik bir rol oynar. İmalat evrakları, tasarım aşamasından üretime kadar geçen süreçte kullanılan, detaylı teknik çizimler ve standart bilgilerini içeren dokümanlardır.

Risk yönetimi, modern endüstriyel süreçlerin en kritik unsurlarından biridir. Hata Ağacı Analizi (FTA), karmaşık sistemlerde olası hataların kök nedenlerini ve bu hataların sistem üzerindeki etkilerini anlamak için kullanılan etkili bir yöntemdir. Bu analiz, potansiyel problemleri önceden tahmin etmeyi ve bu problemlere stratejik çözümler sunmayı mümkün kılar.

Kıvrım işlemi, metal şekillendirme süreçlerinde önemli bir adım olsa da ürünün dayanıklılığını ve fonksiyonelliğini artırmak için kıvrım sonrası kaynak işlemleri kritik bir rol oynar. Doğru kaynak uygulamaları, malzemenin yapısal bütünlüğünü korurken aynı zamanda güvenlik ve kalite standartlarını da sağlar.

Metal şekillendirme süreçlerinde kıvırma işlemi, malzemelere istenilen şekli kazandırmanın temel yollarından biridir. Ancak, yüksek mukavemetli ve sert metallerde soğuk kıvırma yöntemleri yeterli olmayabilir. Bu noktada sıcak kıvırma yöntemi devreye girer. Malzemenin belirli bir sıcaklığa kadar ısıtılarak elastikiyet kazandırıldığı bu yöntem, çatlama riskini azaltır, dayanıklılığı artırır ve karmaşık tasarımların hayata geçirilmesini sağlar.

Konstrüksiyon projelerinde başarıyı belirleyen en kritik unsurlardan biri, doğru ve eksiksiz hazırlanan evraklardır. Konstrüksiyon evrakları, tasarım aşamasından imalata kadar geçen süreçte proje ekibine rehberlik eden temel araçlardır. Bu dokümanlar, projenin planlanmasından uygulanmasına kadar olan her adımda standartların korunmasını ve iletişimin güçlendirilmesini sağlar.

Metal şekillendirme süreçlerinde kıvrım ve kaynak işlemleri, ürünün dayanıklılığını, estetiğini ve fonksiyonelliğini doğrudan etkileyen kritik adımlardır. Özellikle kıvrım sonrası kaynak uygulamaları, malzemenin yapısal bütünlüğünü korurken istenilen tasarımı elde etmede önemli bir rol oynar. Ancak bu süreçlerin doğru bir şekilde planlanmaması, çatlaklar, deformasyonlar ve üretim hatalarına yol açabilir.

Metal işleme ve sac şekillendirme süreçlerinde geometrik boyutlandırma, üretim kalitesini doğrudan etkileyen kritik bir adımdır. Özellikle açılım boyu ve düzeltme faktörlerinin doğru hesaplanması, malzeme israfını önlerken hassas ve dayanıklı parçaların üretilmesini sağlar. Bu hesaplamalar, yalnızca tasarım aşamasında değil, aynı zamanda üretim sürecinin her adımında önem taşır. Yanlış hesaplamalar, montaj hatalarına, yüksek maliyetlere ve ürün kalitesinde düşüşe neden olabilir.

Döküm ve sac işleme endüstrilerinde üretim kalitesini ve malzeme dayanıklılığını artırmak, doğru hesaplamalar ve süreç planlamasıyla mümkündür. Malzeme kalınlığı ve kıvırma yarıçapı arasındaki ilişki, bu sürecin temel taşlarından biridir. Eğer kıvırma yarıçapı doğru hesaplanmazsa, malzeme çatlayabilir, yapısal bütünlük kaybolabilir ve ürünün işlevselliği azalabilir.

Metal işleme süreçlerinde kıvırma, malzemelere istenen şekli kazandırmak için kullanılan en temel işlemlerden biridir. Ancak bazı sert ve yüksek mukavemetli metaller, soğuk kıvırma yöntemleriyle şekillendirilemez. Bu durumlarda, sıcak kıvırma yöntemi devreye girer. Bu yöntemle malzeme, belirli bir sıcaklığa kadar ısıtılarak şekillendirilir. Sıcak kıvırma, çatlama riskini azaltır, dayanıklılığı artırır ve karmaşık tasarımların üretilmesini mümkün kılar.

Soğuk kıvırma, metal plakaların oda sıcaklığında bükülerek şekillendirildiği, özellikle hassasiyet gerektiren üretim süreçlerinde kullanılan bir yöntemdir. Bu işlem, malzemenin dayanıklılığını artırırken aynı zamanda tasarımın işlevselliğini ve üretim sürecinin verimliliğini doğrudan etkiler. Soğuk kıvırma sırasında, geometrik boyutların doğru hesaplanması ve standartlara uygunluk, kaliteli bir ürün ortaya çıkarmanın temel taşlarıdır.

Günlük hayatta kullandığımız birçok eşya ve teknik parça, kenar kıvırma işlemiyle üretilir. Bu işlem, sadece estetik bir görünüm sunmakla kalmaz; aynı zamanda ürünlerin dayanıklılığını ve ergonomik özelliklerini artırır. Kenar kıvırma işlemi döküm, dövme veya mekanik yöntemlerle gerçekleştirilir ve teknik üretim süreçlerinde hayati bir rol oynar.

Döküm parçalarının dayanıklılığını ve güvenilirliğini sağlamak için test ve kontrol süreçleri hayati bir öneme sahiptir. Bu süreçler, üretim aşamasındaki hataları tespit ederek kusursuz ürünlerin ortaya çıkmasını sağlar ve müşteri memnuniyetini artırır. Döküm sektöründe, kaliteli bir nihai ürün elde etmek için hem uluslararası standartlara uyum hem de detaylı bir kalite kontrol süreci gereklidir.

Döküm üretiminde kaliteli bir nihai ürün elde etmek, yalnızca doğru tasarım ve üretim süreçleriyle sınırlı değildir. Test ve kontrol süreçleri, döküm parçalarının performansını ve dayanıklılığını garanti altına almak için hayati bir rol oynar. Bu süreçler, üretim hatalarını tespit etmek ve ürün kalitesini artırmak için uygulanır.

Döküm işlemlerinde malzeme kullanımı, ürünün kalitesini ve maliyetini doğrudan etkileyen en önemli unsurlardan biridir. Doğru malzeme kullanımı, hem üretim sürecini kolaylaştırır hem de israfı önleyerek maliyetleri optimize eder. Bunun yanı sıra, döküm sırasında oluşabilecek hataların önceden tespit edilip giderilmesi, nihai ürünün dayanıklılığını ve işlevselliğini artırır.

Endüstriyel üretimde, her milimetre önemlidir. Özellikle döküm işlemlerinde toleranslar ve çekme hesaplamaları, nihai ürünün kalitesini ve fonksiyonelliğini belirleyen temel unsurlardır. Bu teknik detaylar, sadece üretim maliyetlerini optimize etmekle kalmaz, aynı zamanda müşteri beklentilerini karşılayan mükemmel bir ürün ortaya çıkarır.

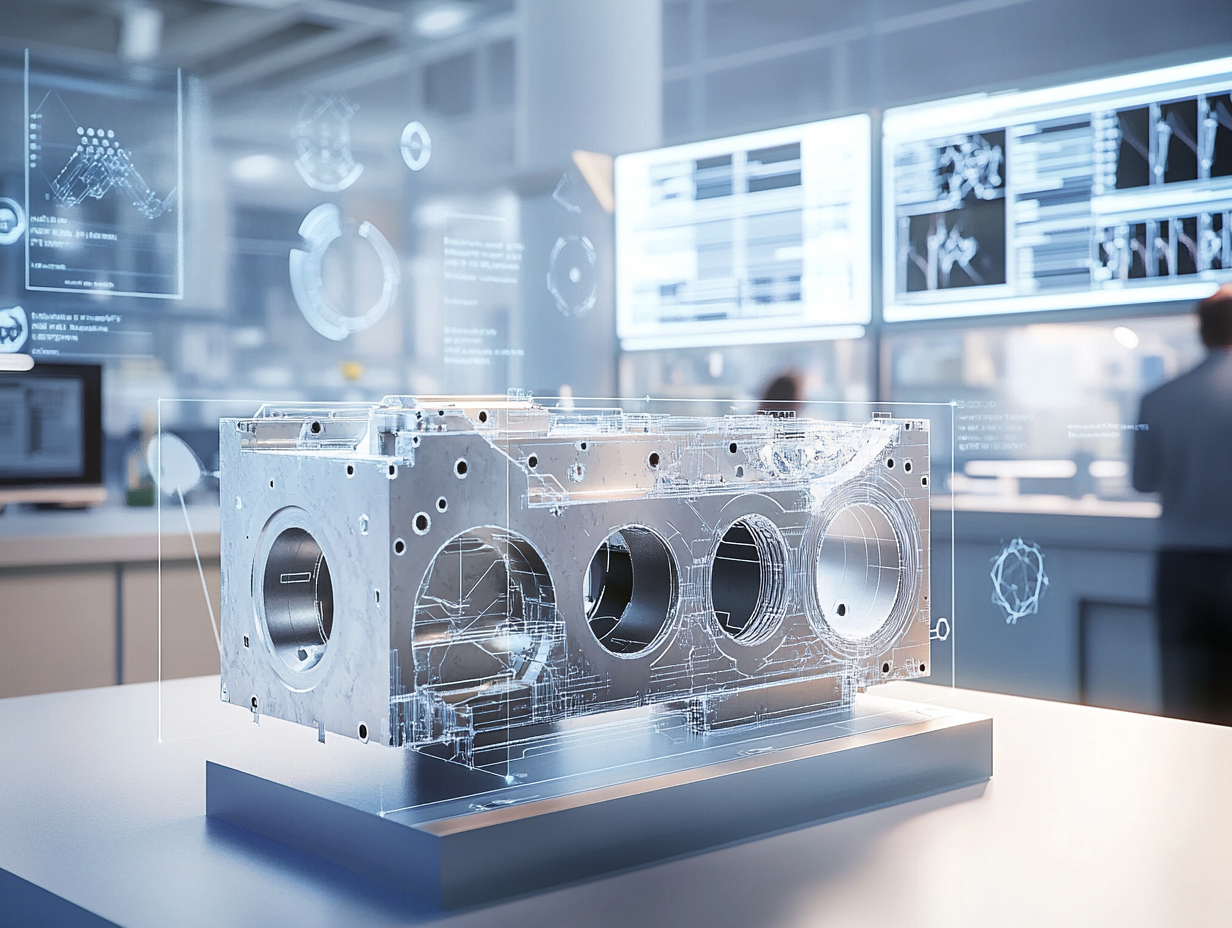

Döküm, endüstriyel üretimin vazgeçilmez bir parçasıdır ve otomotivden inşaata, ağır sanayiden küçük parçaların üretimine kadar geniş bir uygulama alanına sahiptir. Ancak bir döküm parçasının hatasız ve ekonomik bir şekilde üretilmesi, tasarım aşamasında alınan kararlarla yakından ilişkilidir. Dökümde tasarım, yalnızca malzemenin dayanıklılığını değil, aynı zamanda üretim maliyetlerini ve süreç verimliliğini de etkiler.

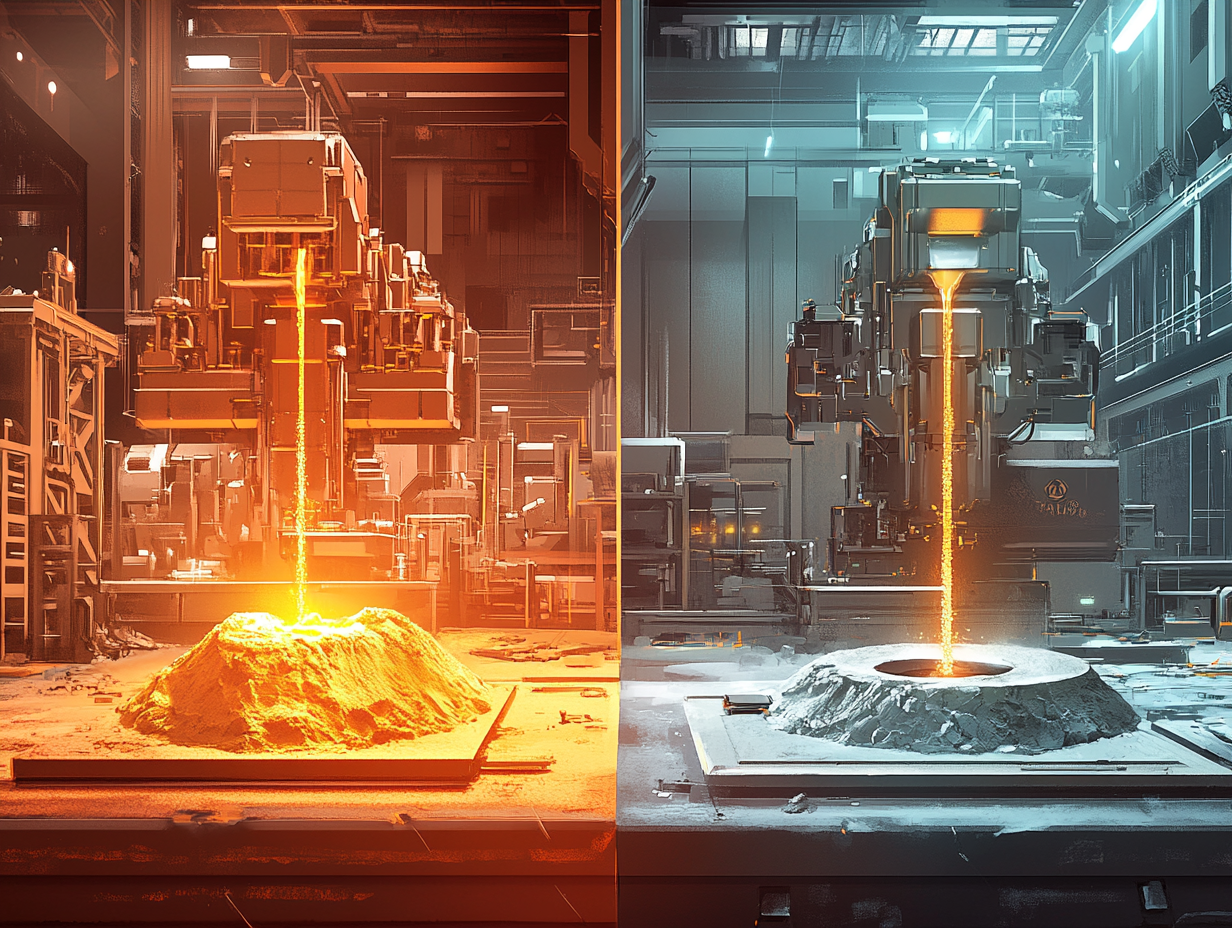

elik, demir ve karbon alaşımından elde edilen önemli bir malzemedir. Çelik üretimi, ham demirden çeşitli elementlerin ayrılması ve istenilen özelliklere sahip bir alaşım elde edilmesi sürecini içerir. Bu süreç, oksidasyon ve redüksiyon gibi kimyasal reaksiyonlarla başlar ve çelik üretim yöntemlerine göre farklı aşamalara ayrılır. Çelik üretiminde en temel amaç, karbon ve diğer elementlerin istenilen seviyelere indirilmesi, alaşımın saflaştırılması ve yüksek kaliteli çelik elde edilmesidir.

Merkezi ısıtma sistemlerinin verimli çalışması ve uzun ömürlü olması, sistemin düzenli olarak temizlenmesi ve korunmasıyla mümkündür. Özellikle kireç, korozyon ve bakteriyel birikimlerin önüne geçilmediğinde ısıtma sistemlerinin performansı düşer ve enerji tüketimi artar. İşte bu sorunları ortadan kaldırmak için Steltech'in üç özel ürünü olan ST1+ Koruyucu, ST3+ Temizleyici ve ST10+ Biyosit, merkezi ısıtma sistemlerinin bakımında ideal çözümler sunar.

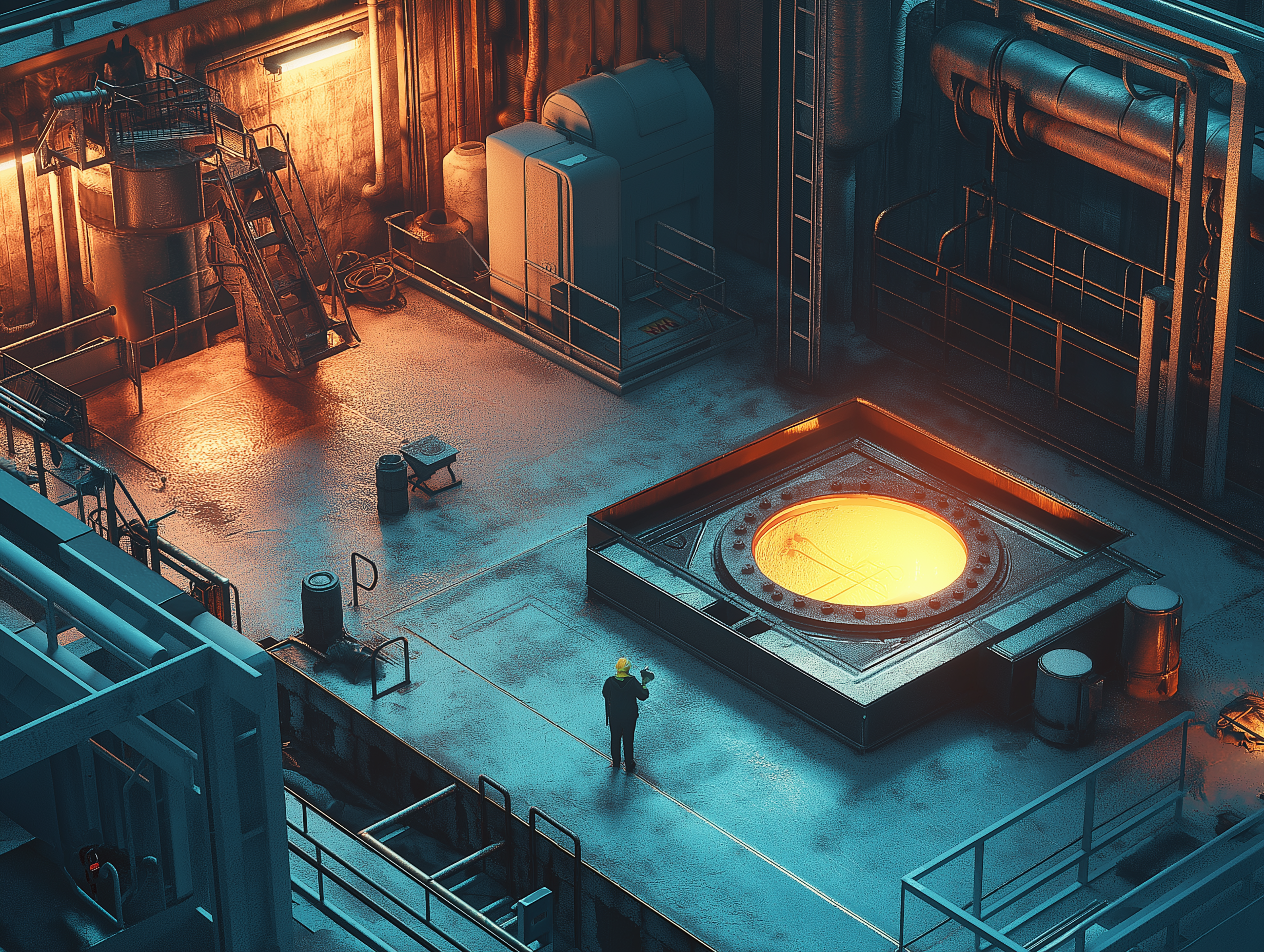

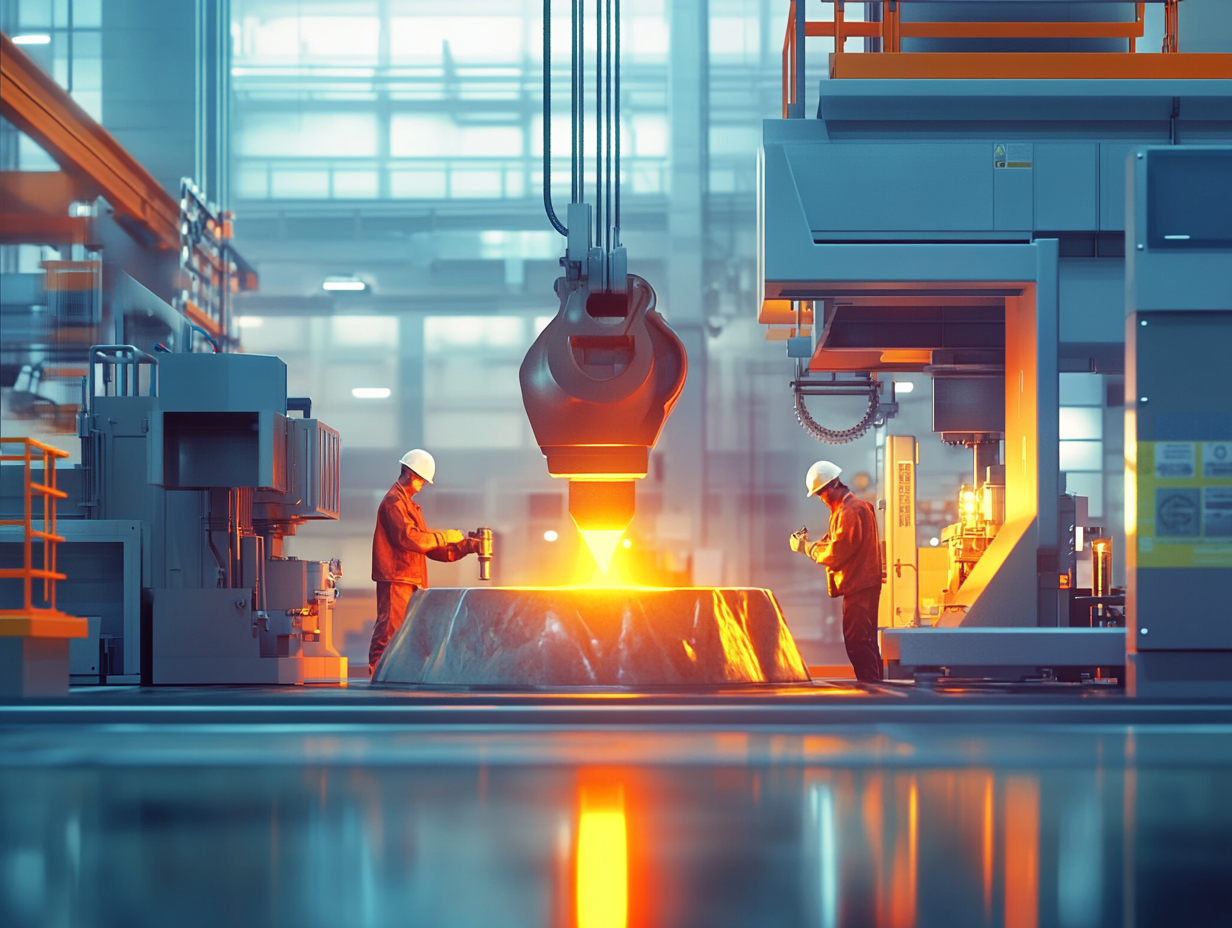

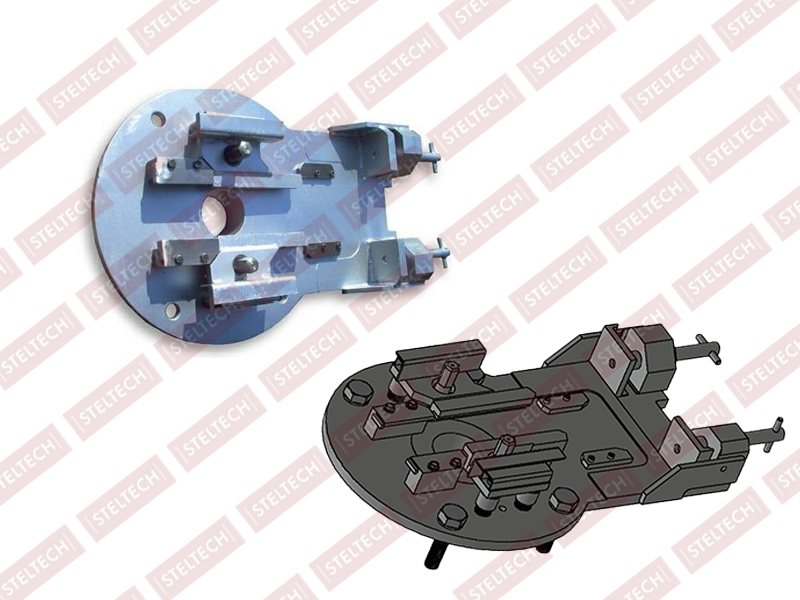

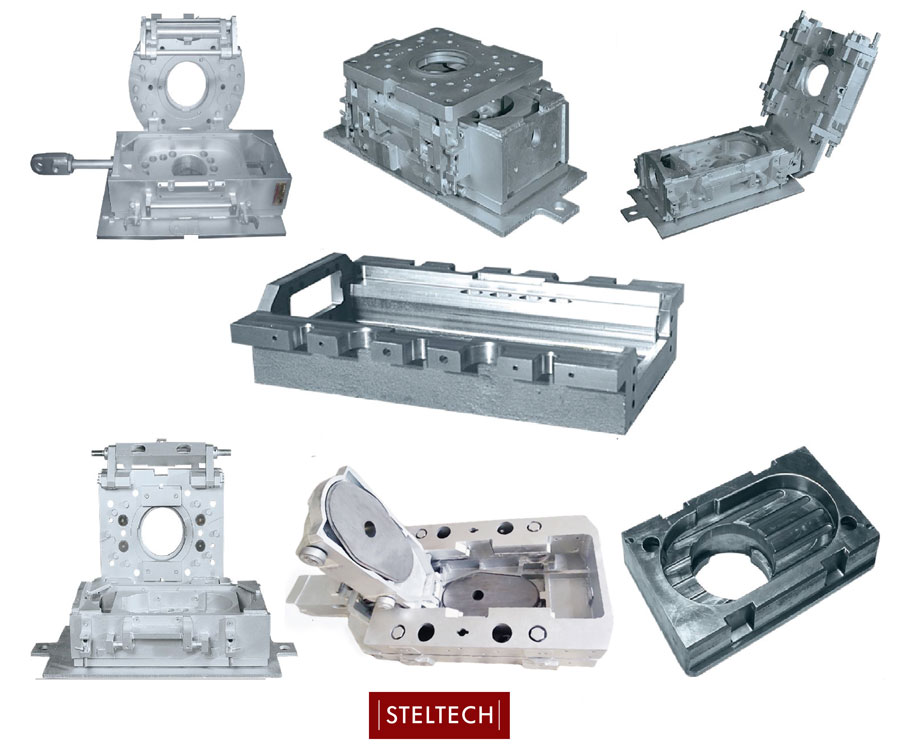

Tandiş mekanizmaları, metal döküm endüstrisinde erimiş metali kontrollü ve güvenli bir şekilde kalıplara aktarmak için tasarlanmış özel ekipmanlardır. Bu mekanizmalar, döküm sürecinin her aşamasında hassasiyet ve güvenilirlik sunar, böylece nihai ürün kalitesini artırır. Tandiş mekanizmaları, özellikle çelik, alüminyum ve bakır gibi metallerin döküm işlemlerinde kritik bir rol oynar.

Paketleme, müşteriler üzerinde ilk izlenimi oluşturan en önemli faktördür. Ürünün kalitesini henüz deneyimlememiş bir müşteri için paketleme, ürünün kalitesinin bir yansımasıdır. Özenle yapılmış, profesyonel ve çekici bir paketleme, ürününüz hakkında olumlu bir izlenim yaratır ve müşterinin güvenini kazanır. Geri Kazanım Tırmıkları gibi büyük ve teknik cihazlarda dahi, paketlemenin önemi küçümsenmemelidir. Dayanıklı ve iyi tasarlanmış bir paketleme, ürünün güvenli bir şekilde teslim edilmesini sağlar.

Demiryolu endüstrisi, güvenli ve düzenli işleyen ray bağlantılarına büyük önem verir. Rayların birleşim noktalarında kullanılan bağlama cıvataları, rayların sabitlenmesi ve güvenli bir şekilde bir arada tutulması için kritik bir role sahiptir. Bu bağlama cıvatalarını sökmek ve sıkmak için kullanılan araçlardan biri de lokma anahtarıdır.

Demiryolu endüstrisi, güvenli ve dayanıklı tren rayı bağlantılarına büyük önem verir. Rayların birleşim noktaları, hem yolcuların hem de yüklerin güvenliği açısından kritik bir rol oynar. Bu noktada, Steltech Makina'nın Lasche ürünleri devreye giriyor. Lasche, demiryolu raylarının birleşim yerlerinde kullanılan bir bağlantı elemanıdır. İki rayın birleşiminde, Lasche, rayların sabitlenmesi ve güvenli bir şekilde bağlanması için kullanılır. Bu bağlantı elemanları, demiryolu altyapısının güvenliğini ve dayanıklılığını sağlamak için kritik öneme sahiptir.

İnşaat endüstrisi, her geçen gün daha karmaşık ve büyük projelerle gelişmeye devam ediyor. Bu projelerin başarılı bir şekilde tamamlanmasında, doğru ekipmanın kullanılması hayati bir öneme sahiptir. İşte tam bu noktada, teleskopik şutlar devreye girer ve inşaatın uzanabilir kolu olarak adlandırılır. Bu güçlü makineler, yüksek yerlere veya uzak noktalara ulaşma yeteneği sayesinde birçok inşaat projesinde vazgeçilmez bir rol oynar.

Mill test sertifikası nedir? Ne işe yarar ve neden gereklidir? Ölçüm raporları nedir ve neden önemlidir? Görünüş ve boyutsal kontrol raporu nedir? Tahribatsız muayene personeli yeterlilik sertifikası nedir? Gözle muayene testi nedir? Neyi kapsar? Kimyasal Kompozisyon / Döküm Analizi nedir? Neden önemlidir?