Her kok üretim tesisinin merkezinde, verimliliği, güvenliği ve sürekliliği sağlayan bir dizi mekanik sistem yer alır. Bu sistemlerin kritik parçalarından biri de kömür boşaltma küreğidir. Konveyör sistemlerinden geçen kömürün yönlendirilmesi, boşaltılması ve istenilen noktaya aktarılması görevini üstlenen bu özel ekipman, Steltech tarafından yüksek hassasiyetle üretilmektedir. Kömür boşaltma küreği, kok tesisi operasyonlarının kesintisiz ve sorunsuz şekilde sürdürülmesinde hayati bir rol oynar.

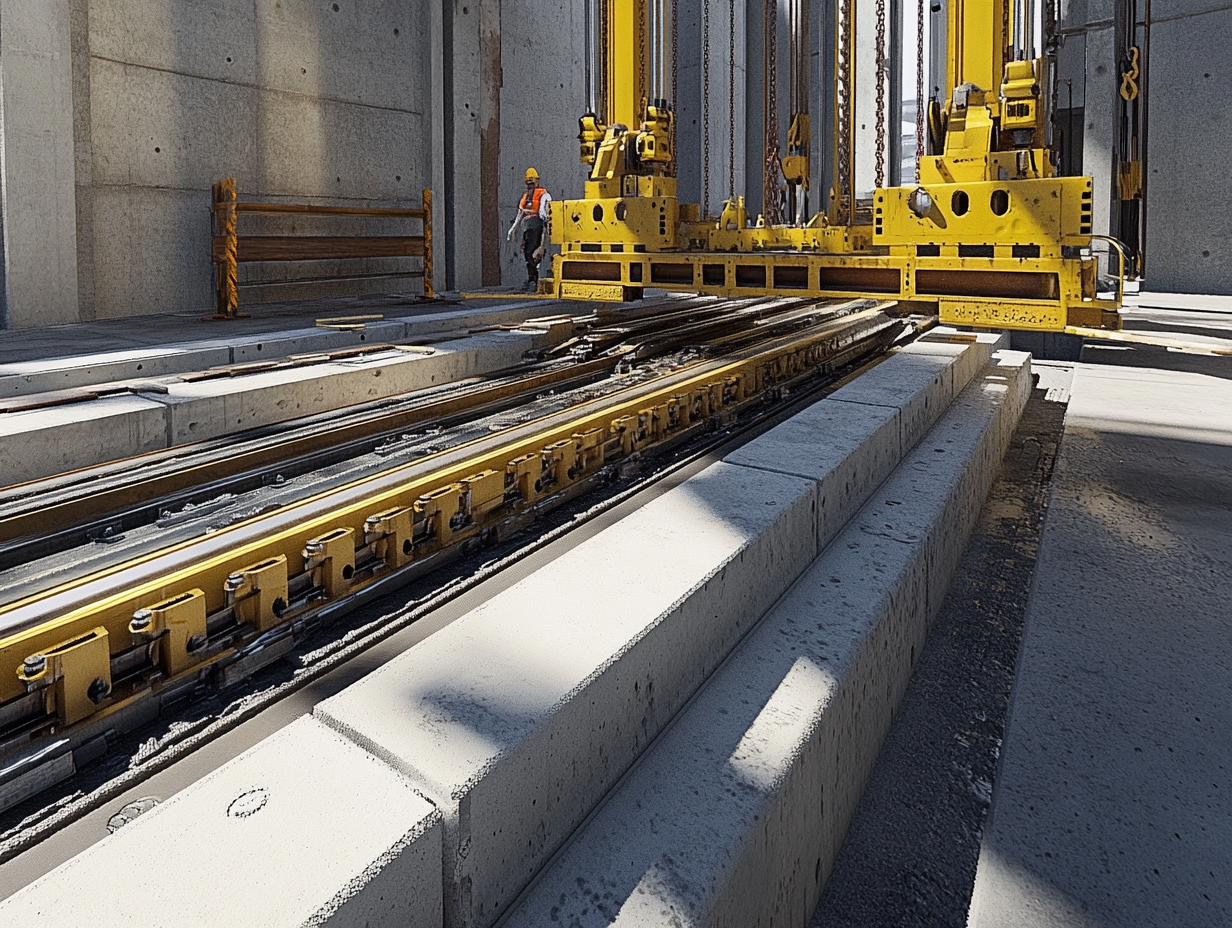

Vinç yolları, sürekli ağır yüklerin taşındığı sistemler olduğu için stabilite (kararlılık) ve yorulma analizi büyük önem taşır. Yanlış tasarlanmış bir vinç yolu, zamanla deformasyona uğrayarak sistemin çökmesine veya arızalara neden olabilir. Bu yazıda, vinç yollarının stabilitesini sağlamak için alınması gereken önlemler ve yorulma analizinde dikkat edilmesi gereken kritik noktaları ele alacağız.

Vinç yolları, endüstriyel tesislerde ağır yükleri taşımak için kullanılan kritik sistemlerdir. Bu yolların tasarımı, kullanılan vinç tipine ve operasyonel gereksinimlere göre değişir. Genellikle tek aralıklı (single-span) ve çok aralıklı (multi-span) vinç yolları kullanılır. Bu yazıda, her iki sistemin avantajlarını, dezavantajlarını ve hangi koşullarda tercih edilmesi gerektiğini detaylandırıyoruz.

Vinç yollarının güvenli ve verimli çalışabilmesi için belirli toleranslara uygun olması gerekir. Rayların yanlış hizalanması, vinç tekerleklerinde aşınma, ray eğrilmesi ve sistem arızalarına yol açabilir.

Vinç yollarının güvenliği ve verimliliği, kullanılan yapısal konstrüksiyonun doğruluğuna bağlıdır. Çelik konstrüksiyonların kalitesi, bağlantı detayları ve tasarım toleransları, sistemin uzun ömürlü ve sorunsuz çalışmasını sağlar.

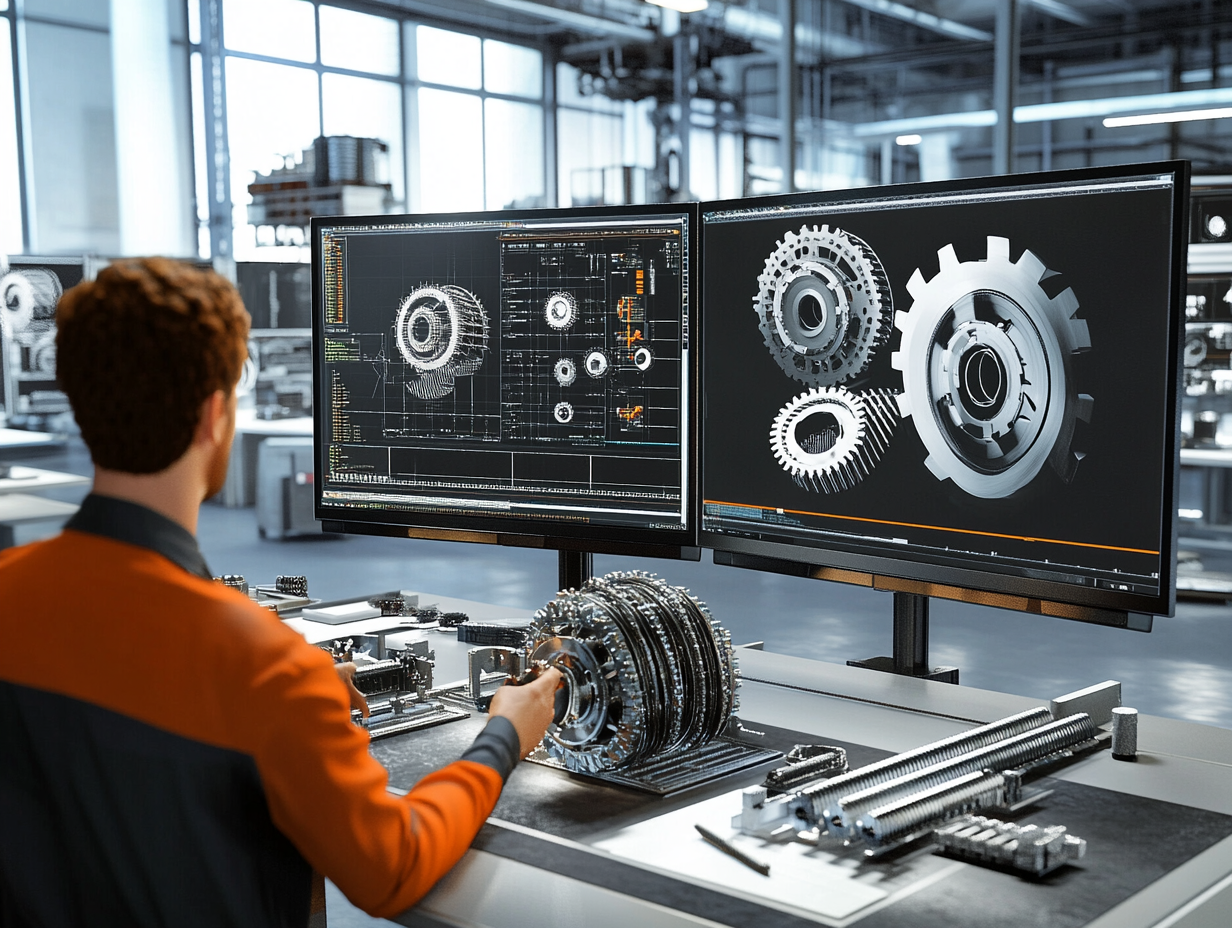

Dişli tasarımına geçmeden önce temel terimlerin bilinmesi gerekir. Bu yazıda dişli terminolojisinin en önemli kavramlarını ele alacağız.

Vinç rayları, farklı endüstriyel uygulamalara uygun şekilde çeşitlendirilmiştir. Rayların doğru seçimi, vinç sistemlerinin performansını, güvenliğini ve uzun ömürlülüğünü doğrudan etkiler.

Vinç yolları, ağır yüklerin güvenli bir şekilde taşınmasını sağlamak için tasarlanmış mühendislik harikalarıdır. Ancak, bu sistemlerin güvenilirliği ve dayanıklılığı, kullanılan malzemelere ve tasarım seçeneklerine bağlıdır.

Vinç yolları, ağır yüklerin güvenli ve etkili bir şekilde taşınmasını sağlayan endüstriyel sistemlerin temel bileşenlerinden biridir. Vinç raylarının doğru seçimi ve standartlara uygun tasarımı, hem performans hem de güvenlik açısından büyük önem taşır.

FMEA (Hata Türleri ve Etkileri Analizi), başarılı bir şekilde uygulanması için iyi yapılandırılmış şablonlara ve standartlara ihtiyaç duyar. Bu araçlar, analizin tutarlılığını artırır, ekipler arası iş birliğini kolaylaştırır ve süreçleri standartlaştırır.

Modern endüstriyel süreçlerde, kaliteyi artırmak, güvenliği sağlamak ve maliyetleri düşürmek her zamankinden daha önemli hale gelmiştir. FMEA (Hata Türleri ve Etkileri Analizi), bu hedeflere ulaşmak için kullanılan güçlü bir araçtır.

FMEA (Hata Türleri ve Etkileri Analizi), karmaşık sistemlerde riskleri belirlemenin ve yönetmenin sistematik bir yoludur. Ancak bu analizin etkili bir şekilde uygulanabilmesi, doğru kriterlerin tanımlanması ve kontrol listelerinin oluşturulması ile mümkündür.

FMEA (Hata Türleri ve Etkileri Analizi), risk değerlendirme süreçlerinde kritik bir araçtır. Ancak, bu yöntemin etkili bir şekilde uygulanabilmesi için belirli başarı kriterlerinin sağlanması gerekir

FMEA (Hata Türleri ve Etkileri Analizi), hataları önceden tespit etmek ve riskleri minimize etmek için sistematik bir analiz yöntemi sunar. Ancak, bu analizin başarısı doğru metotların seçilmesine ve uygulanmasına bağlıdır.

FMEA (Hata Türleri ve Etkileri Analizi), sistematik bir yaklaşımla olası hata türlerini belirlemek ve bu hataları önlemek için kullanılan güçlü bir yöntemdir. Ancak, bu yöntemin etkinliği, doğru uygulama adımları ve iyi bir organizasyon yapısı ile doğrudan ilişkilidir.

FMEA (Hata Türleri ve Etkileri Analizi), farklı süreçlere ve sistemlere uyarlanabilen esnek bir yöntemdir. Sistem FMEA, Konstrüksiyon FMEA ve İşlem FMEA olmak üzere üç ana türü vardır

FMEA (Hata Türleri ve Etkileri Analizi), olası hata türlerini ve bu hataların etkilerini analiz ederek risk yönetiminde önemli bir yer tutar. Ancak, her güçlü yöntemin avantajları kadar sınırlamaları da vardır.

Modern üretim süreçlerinde hataları önlemek, kaliteyi artırmak ve müşteri memnuniyetini sağlamak her zamankinden daha önemlidir. FMEA (Failure Modes and Effects Analysis – Hata Türleri ve Etkileri Analizi), olası hataların sistem üzerinde yaratabileceği etkileri analiz ederek bu hedeflere ulaşmayı kolaylaştıran bir yöntemdir. FMEA, özellikle yüksek risk taşıyan sektörlerde risk yönetimini optimize etmek için geliştirilmiştir.

Modern üretim süreçlerinde, doğru ve standartlara uygun hazırlanan imalat evrakları, verimliliği artırmak ve hataları önlemek için kritik bir rol oynar. İmalat evrakları, tasarım aşamasından üretime kadar geçen süreçte kullanılan, detaylı teknik çizimler ve standart bilgilerini içeren dokümanlardır.

Risk yönetimi, modern endüstriyel süreçlerin en kritik unsurlarından biridir. Hata Ağacı Analizi (FTA), karmaşık sistemlerde olası hataların kök nedenlerini ve bu hataların sistem üzerindeki etkilerini anlamak için kullanılan etkili bir yöntemdir. Bu analiz, potansiyel problemleri önceden tahmin etmeyi ve bu problemlere stratejik çözümler sunmayı mümkün kılar.

Kıvrım işlemi, metal şekillendirme süreçlerinde önemli bir adım olsa da ürünün dayanıklılığını ve fonksiyonelliğini artırmak için kıvrım sonrası kaynak işlemleri kritik bir rol oynar. Doğru kaynak uygulamaları, malzemenin yapısal bütünlüğünü korurken aynı zamanda güvenlik ve kalite standartlarını da sağlar.

Metal işleme ve şekillendirme süreçlerinde, malzeme kalınlığı ve kıvırma yarıçapı arasındaki ilişki, kaliteli ve dayanıklı üretimin temel taşlarından biridir. Doğru hesaplamalar, malzemenin çatlama riskini azaltırken aynı zamanda ölçü hassasiyetini de artırır.

Metal şekillendirme süreçlerinde kıvırma işlemi, malzemelere istenilen şekli kazandırmanın temel yollarından biridir. Ancak, yüksek mukavemetli ve sert metallerde soğuk kıvırma yöntemleri yeterli olmayabilir. Bu noktada sıcak kıvırma yöntemi devreye girer. Malzemenin belirli bir sıcaklığa kadar ısıtılarak elastikiyet kazandırıldığı bu yöntem, çatlama riskini azaltır, dayanıklılığı artırır ve karmaşık tasarımların hayata geçirilmesini sağlar.

Soğuk kıvırma, metallerin oda sıcaklığında hassas bir şekilde şekillendirilmesini sağlayan temel bir süreçtir. Bu işlem sırasında doğru geometrik boyutların belirlenmesi, nihai ürünün dayanıklılığını, estetiğini ve işlevselliğini korumak açısından kritik öneme sahiptir.

Konstrüksiyon projelerinde başarıyı belirleyen en kritik unsurlardan biri, doğru ve eksiksiz hazırlanan evraklardır. Konstrüksiyon evrakları, tasarım aşamasından imalata kadar geçen süreçte proje ekibine rehberlik eden temel araçlardır. Bu dokümanlar, projenin planlanmasından uygulanmasına kadar olan her adımda standartların korunmasını ve iletişimin güçlendirilmesini sağlar.

Metal şekillendirme süreçlerinde kıvrım ve kaynak işlemleri, ürünün dayanıklılığını, estetiğini ve fonksiyonelliğini doğrudan etkileyen kritik adımlardır. Özellikle kıvrım sonrası kaynak uygulamaları, malzemenin yapısal bütünlüğünü korurken istenilen tasarımı elde etmede önemli bir rol oynar. Ancak bu süreçlerin doğru bir şekilde planlanmaması, çatlaklar, deformasyonlar ve üretim hatalarına yol açabilir.

Metal işleme ve sac şekillendirme süreçlerinde geometrik boyutlandırma, üretim kalitesini doğrudan etkileyen kritik bir adımdır. Özellikle açılım boyu ve düzeltme faktörlerinin doğru hesaplanması, malzeme israfını önlerken hassas ve dayanıklı parçaların üretilmesini sağlar. Bu hesaplamalar, yalnızca tasarım aşamasında değil, aynı zamanda üretim sürecinin her adımında önem taşır. Yanlış hesaplamalar, montaj hatalarına, yüksek maliyetlere ve ürün kalitesinde düşüşe neden olabilir.

Döküm ve sac işleme endüstrilerinde üretim kalitesini ve malzeme dayanıklılığını artırmak, doğru hesaplamalar ve süreç planlamasıyla mümkündür. Malzeme kalınlığı ve kıvırma yarıçapı arasındaki ilişki, bu sürecin temel taşlarından biridir. Eğer kıvırma yarıçapı doğru hesaplanmazsa, malzeme çatlayabilir, yapısal bütünlük kaybolabilir ve ürünün işlevselliği azalabilir.

Metal işleme süreçlerinde kıvırma, malzemelere istenen şekli kazandırmak için kullanılan en temel işlemlerden biridir. Ancak bazı sert ve yüksek mukavemetli metaller, soğuk kıvırma yöntemleriyle şekillendirilemez. Bu durumlarda, sıcak kıvırma yöntemi devreye girer. Bu yöntemle malzeme, belirli bir sıcaklığa kadar ısıtılarak şekillendirilir. Sıcak kıvırma, çatlama riskini azaltır, dayanıklılığı artırır ve karmaşık tasarımların üretilmesini mümkün kılar.

Soğuk kıvırma, metal plakaların oda sıcaklığında bükülerek şekillendirildiği, özellikle hassasiyet gerektiren üretim süreçlerinde kullanılan bir yöntemdir. Bu işlem, malzemenin dayanıklılığını artırırken aynı zamanda tasarımın işlevselliğini ve üretim sürecinin verimliliğini doğrudan etkiler. Soğuk kıvırma sırasında, geometrik boyutların doğru hesaplanması ve standartlara uygunluk, kaliteli bir ürün ortaya çıkarmanın temel taşlarıdır.