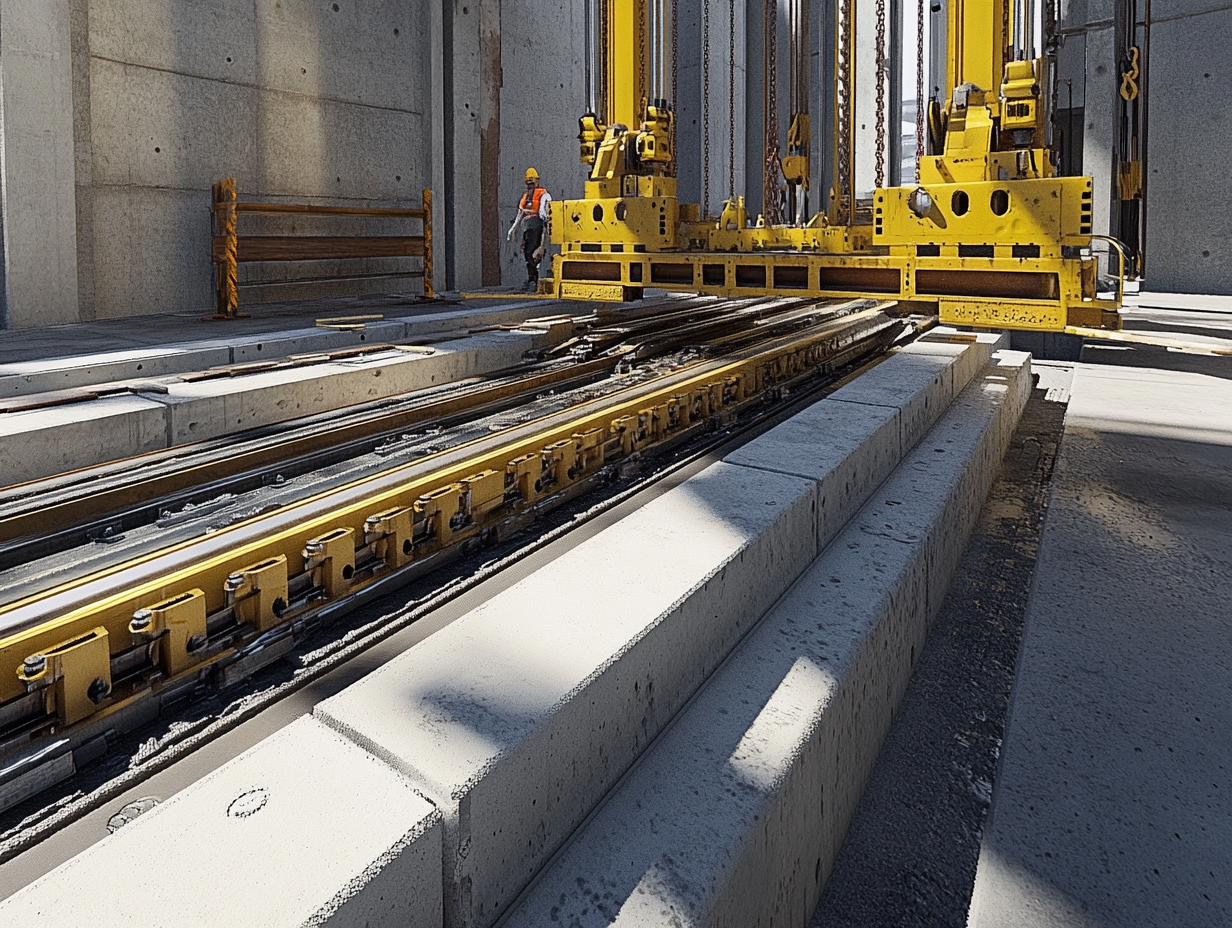

Vinç yolları, sürekli ağır yüklerin taşındığı sistemler olduğu için stabilite (kararlılık) ve yorulma analizi büyük önem taşır. Yanlış tasarlanmış bir vinç yolu, zamanla deformasyona uğrayarak sistemin çökmesine veya arızalara neden olabilir. Bu yazıda, vinç yollarının stabilitesini sağlamak için alınması gereken önlemler ve yorulma analizinde dikkat edilmesi gereken kritik noktaları ele alacağız.

Vinç yollarının güvenli ve verimli çalışabilmesi için belirli toleranslara uygun olması gerekir. Rayların yanlış hizalanması, vinç tekerleklerinde aşınma, ray eğrilmesi ve sistem arızalarına yol açabilir.

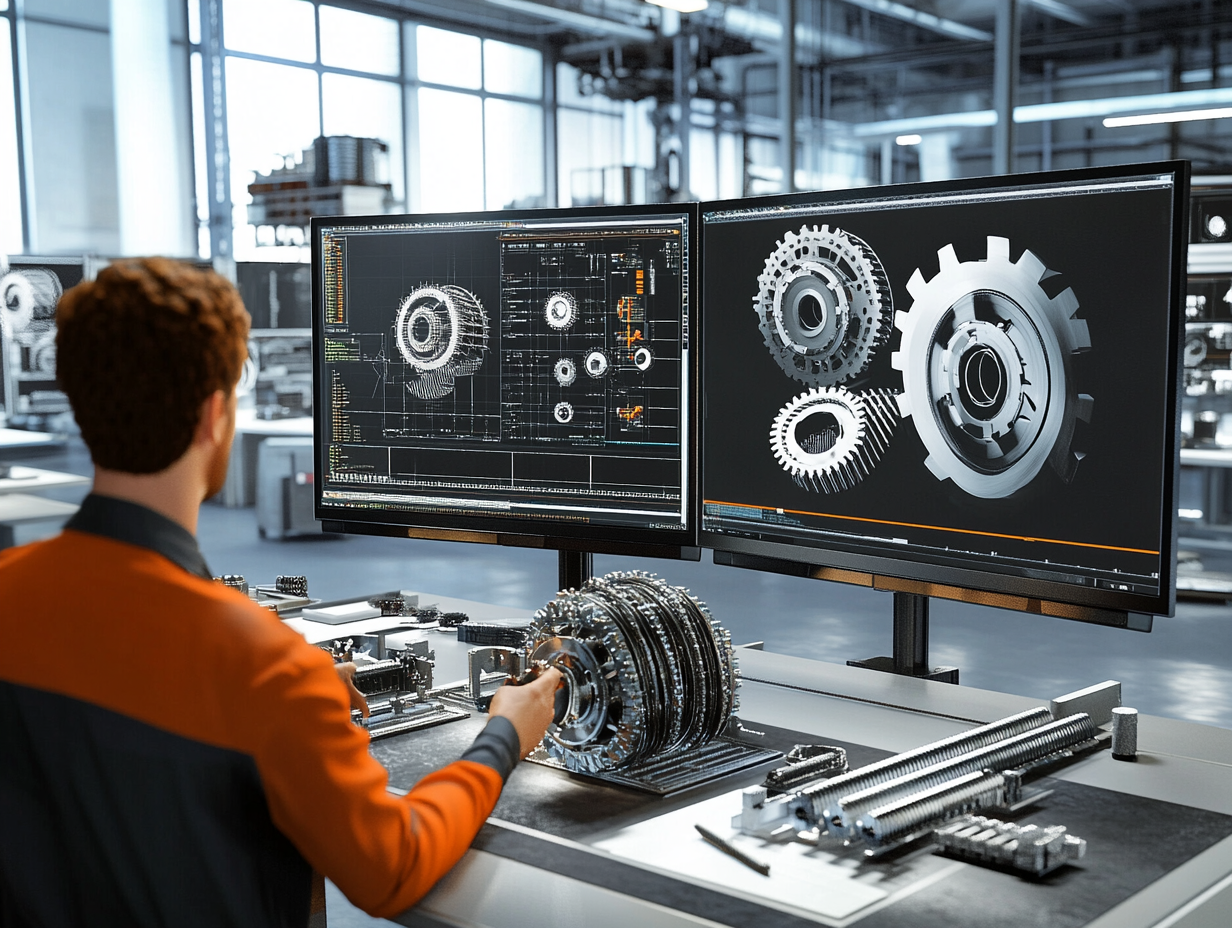

Dişli tasarımına geçmeden önce temel terimlerin bilinmesi gerekir. Bu yazıda dişli terminolojisinin en önemli kavramlarını ele alacağız.

Vinç yolları, ağır yüklerin güvenli bir şekilde taşınmasını sağlamak için tasarlanmış mühendislik harikalarıdır. Ancak, bu sistemlerin güvenilirliği ve dayanıklılığı, kullanılan malzemelere ve tasarım seçeneklerine bağlıdır.

Vinç yolları, ağır yüklerin güvenli ve etkili bir şekilde taşınmasını sağlayan endüstriyel sistemlerin temel bileşenlerinden biridir. Vinç raylarının doğru seçimi ve standartlara uygun tasarımı, hem performans hem de güvenlik açısından büyük önem taşır.

Soğuk kıvırma, metallerin oda sıcaklığında hassas bir şekilde şekillendirilmesini sağlayan temel bir süreçtir. Bu işlem sırasında doğru geometrik boyutların belirlenmesi, nihai ürünün dayanıklılığını, estetiğini ve işlevselliğini korumak açısından kritik öneme sahiptir.

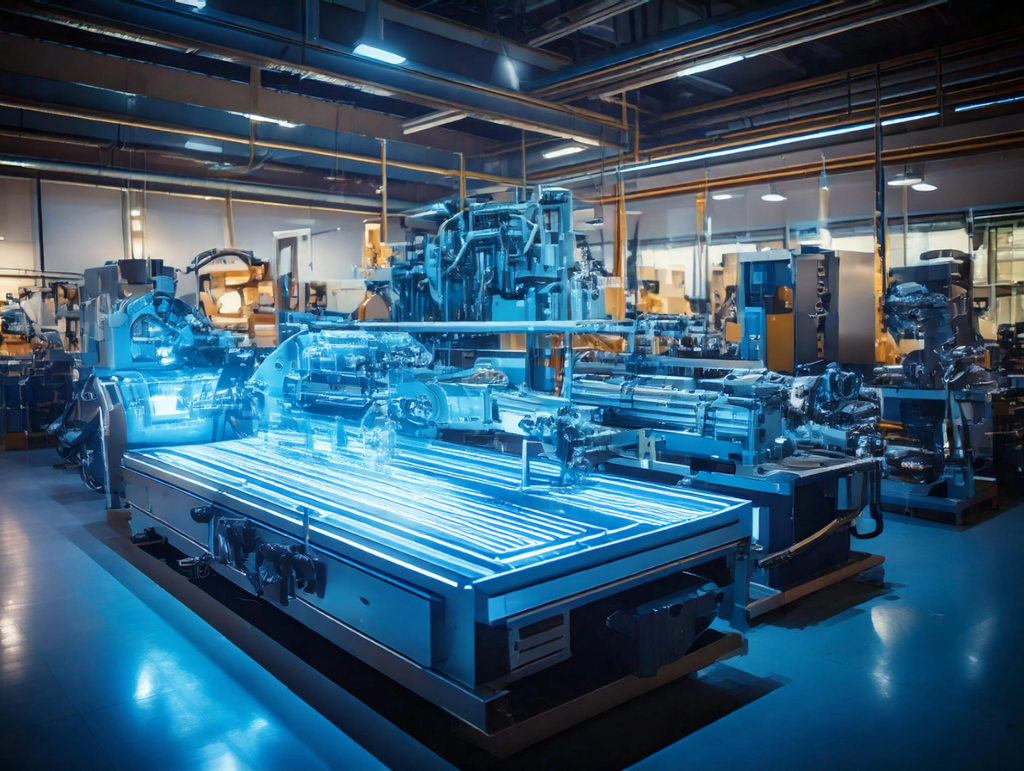

Konstrüksiyon projelerinde başarıyı belirleyen en kritik unsurlardan biri, doğru ve eksiksiz hazırlanan evraklardır. Konstrüksiyon evrakları, tasarım aşamasından imalata kadar geçen süreçte proje ekibine rehberlik eden temel araçlardır. Bu dokümanlar, projenin planlanmasından uygulanmasına kadar olan her adımda standartların korunmasını ve iletişimin güçlendirilmesini sağlar.

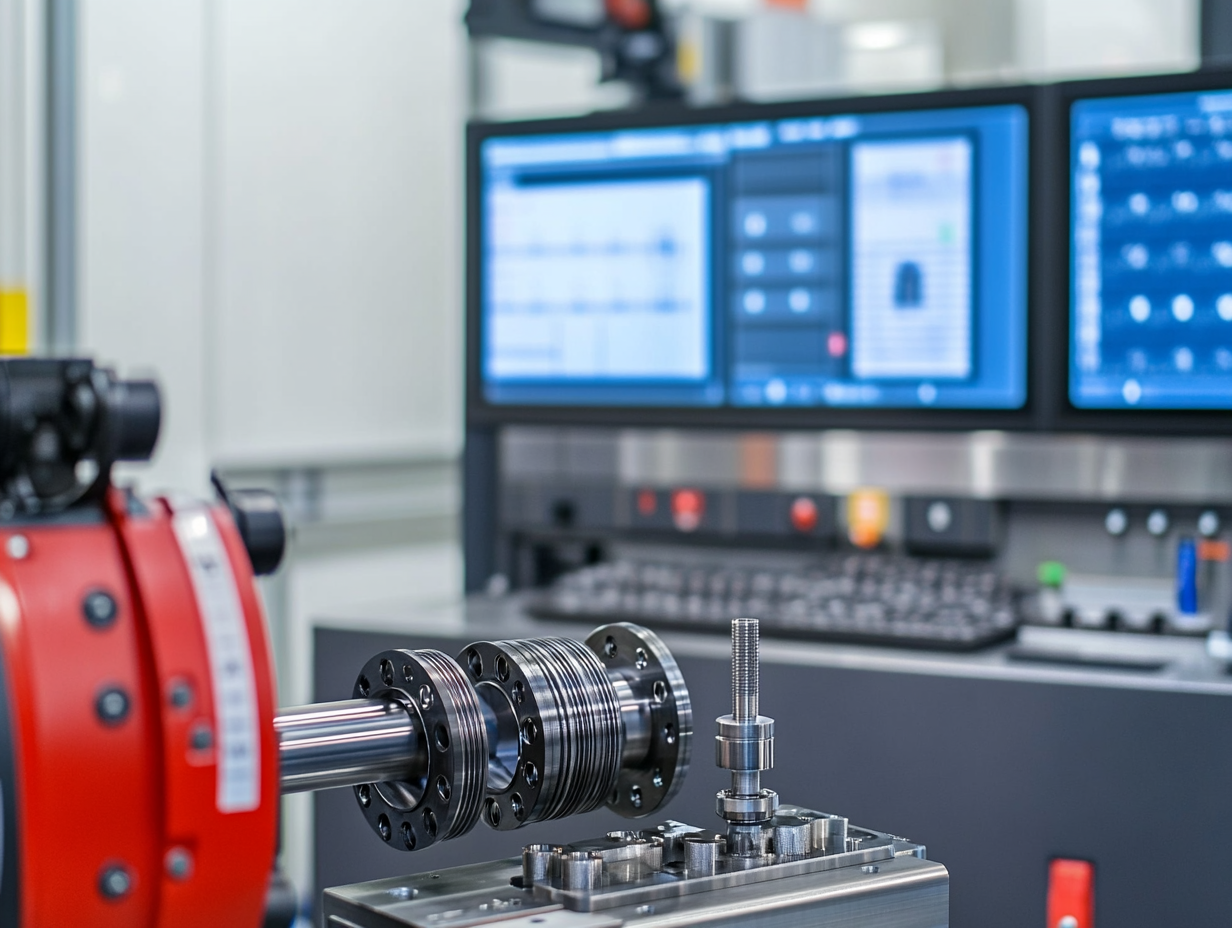

Metal işleme ve sac şekillendirme süreçlerinde geometrik boyutlandırma, üretim kalitesini doğrudan etkileyen kritik bir adımdır. Özellikle açılım boyu ve düzeltme faktörlerinin doğru hesaplanması, malzeme israfını önlerken hassas ve dayanıklı parçaların üretilmesini sağlar. Bu hesaplamalar, yalnızca tasarım aşamasında değil, aynı zamanda üretim sürecinin her adımında önem taşır. Yanlış hesaplamalar, montaj hatalarına, yüksek maliyetlere ve ürün kalitesinde düşüşe neden olabilir.

Döküm ve sac işleme endüstrilerinde üretim kalitesini ve malzeme dayanıklılığını artırmak, doğru hesaplamalar ve süreç planlamasıyla mümkündür. Malzeme kalınlığı ve kıvırma yarıçapı arasındaki ilişki, bu sürecin temel taşlarından biridir. Eğer kıvırma yarıçapı doğru hesaplanmazsa, malzeme çatlayabilir, yapısal bütünlük kaybolabilir ve ürünün işlevselliği azalabilir.

Soğuk kıvırma, metal plakaların oda sıcaklığında bükülerek şekillendirildiği, özellikle hassasiyet gerektiren üretim süreçlerinde kullanılan bir yöntemdir. Bu işlem, malzemenin dayanıklılığını artırırken aynı zamanda tasarımın işlevselliğini ve üretim sürecinin verimliliğini doğrudan etkiler. Soğuk kıvırma sırasında, geometrik boyutların doğru hesaplanması ve standartlara uygunluk, kaliteli bir ürün ortaya çıkarmanın temel taşlarıdır.

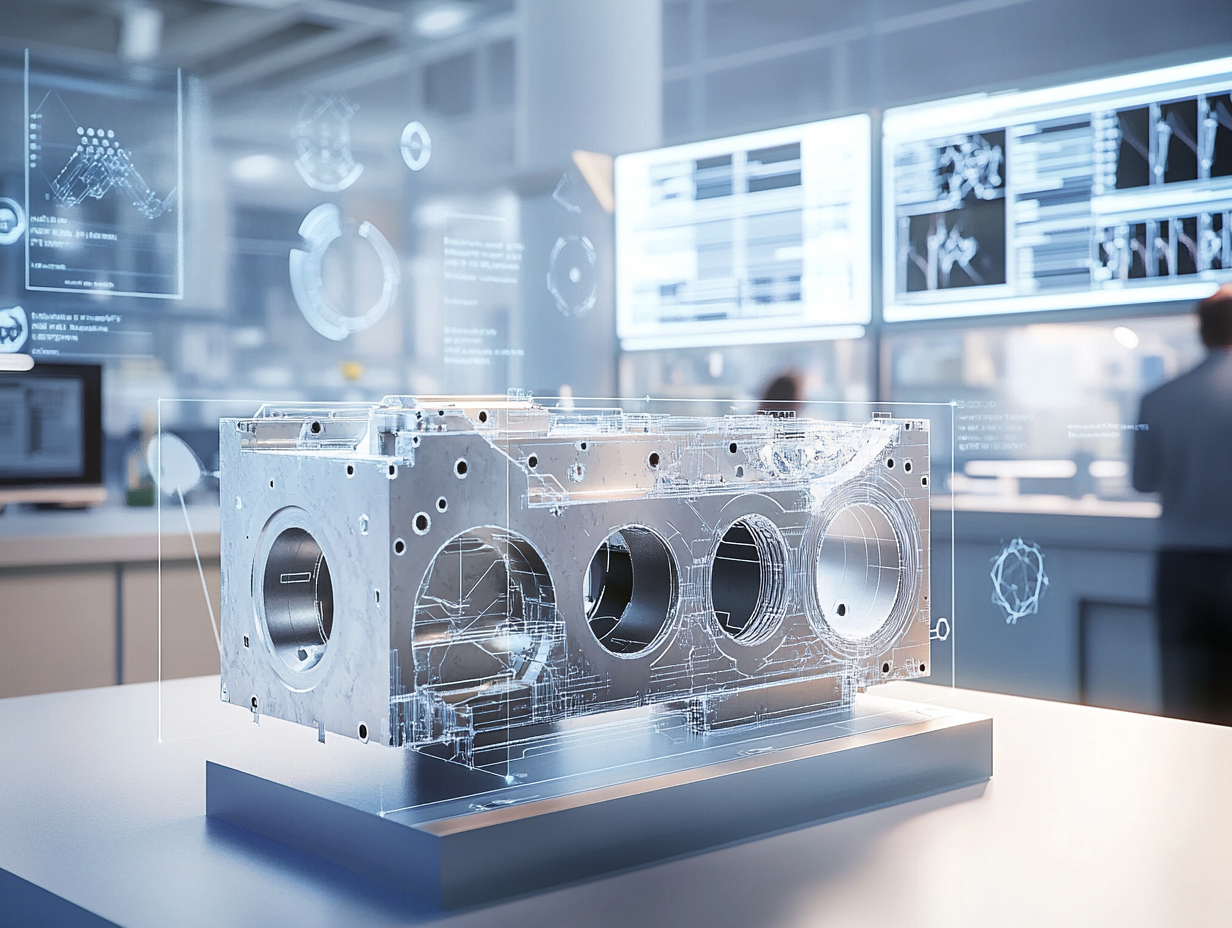

Döküm üretim süreçlerinde, teknik çizimler ve kontrol listeleri, ürün kalitesini ve üretim verimliliğini artırmak için kritik bir rol oynar. Doğru hazırlanan bir teknik çizim, yalnızca bir ürünün tasarımını değil, aynı zamanda üretim sürecindeki olası hataları önceden belirlemeye yardımcı olur.

Döküm üretiminde kullanılan malzemeler, nihai ürünün dayanıklılığını, performansını ve üretim maliyetlerini doğrudan etkiler. Doğru malzeme seçimi, yalnızca kaliteyi artırmakla kalmaz, aynı zamanda süreç verimliliğini de yükseltir.

Döküm işlemlerinde malzeme kullanımı, ürünün kalitesini ve maliyetini doğrudan etkileyen en önemli unsurlardan biridir. Doğru malzeme kullanımı, hem üretim sürecini kolaylaştırır hem de israfı önleyerek maliyetleri optimize eder. Bunun yanı sıra, döküm sırasında oluşabilecek hataların önceden tespit edilip giderilmesi, nihai ürünün dayanıklılığını ve işlevselliğini artırır.

Endüstriyel üretimde, her milimetre önemlidir. Özellikle döküm işlemlerinde toleranslar ve çekme hesaplamaları, nihai ürünün kalitesini ve fonksiyonelliğini belirleyen temel unsurlardır. Bu teknik detaylar, sadece üretim maliyetlerini optimize etmekle kalmaz, aynı zamanda müşteri beklentilerini karşılayan mükemmel bir ürün ortaya çıkarır.