FMEA (Hata Türleri ve Etkileri Analizi), başarılı bir şekilde uygulanması için iyi yapılandırılmış şablonlara ve standartlara ihtiyaç duyar. Bu araçlar, analizin tutarlılığını artırır, ekipler arası iş birliğini kolaylaştırır ve süreçleri standartlaştırır.

Modern endüstriyel süreçlerde, kaliteyi artırmak, güvenliği sağlamak ve maliyetleri düşürmek her zamankinden daha önemli hale gelmiştir. FMEA (Hata Türleri ve Etkileri Analizi), bu hedeflere ulaşmak için kullanılan güçlü bir araçtır.

FMEA (Hata Türleri ve Etkileri Analizi), karmaşık sistemlerde riskleri belirlemenin ve yönetmenin sistematik bir yoludur. Ancak bu analizin etkili bir şekilde uygulanabilmesi, doğru kriterlerin tanımlanması ve kontrol listelerinin oluşturulması ile mümkündür.

FMEA (Hata Türleri ve Etkileri Analizi), risk değerlendirme süreçlerinde kritik bir araçtır. Ancak, bu yöntemin etkili bir şekilde uygulanabilmesi için belirli başarı kriterlerinin sağlanması gerekir

FMEA (Hata Türleri ve Etkileri Analizi), hataları önceden tespit etmek ve riskleri minimize etmek için sistematik bir analiz yöntemi sunar. Ancak, bu analizin başarısı doğru metotların seçilmesine ve uygulanmasına bağlıdır.

FMEA (Hata Türleri ve Etkileri Analizi), sistematik bir yaklaşımla olası hata türlerini belirlemek ve bu hataları önlemek için kullanılan güçlü bir yöntemdir. Ancak, bu yöntemin etkinliği, doğru uygulama adımları ve iyi bir organizasyon yapısı ile doğrudan ilişkilidir.

FMEA (Hata Türleri ve Etkileri Analizi), farklı süreçlere ve sistemlere uyarlanabilen esnek bir yöntemdir. Sistem FMEA, Konstrüksiyon FMEA ve İşlem FMEA olmak üzere üç ana türü vardır

FMEA (Hata Türleri ve Etkileri Analizi), olası hata türlerini ve bu hataların etkilerini analiz ederek risk yönetiminde önemli bir yer tutar. Ancak, her güçlü yöntemin avantajları kadar sınırlamaları da vardır.

Modern üretim süreçlerinde hataları önlemek, kaliteyi artırmak ve müşteri memnuniyetini sağlamak her zamankinden daha önemlidir. FMEA (Failure Modes and Effects Analysis – Hata Türleri ve Etkileri Analizi), olası hataların sistem üzerinde yaratabileceği etkileri analiz ederek bu hedeflere ulaşmayı kolaylaştıran bir yöntemdir. FMEA, özellikle yüksek risk taşıyan sektörlerde risk yönetimini optimize etmek için geliştirilmiştir.

Modern üretim süreçlerinde, doğru ve standartlara uygun hazırlanan imalat evrakları, verimliliği artırmak ve hataları önlemek için kritik bir rol oynar. İmalat evrakları, tasarım aşamasından üretime kadar geçen süreçte kullanılan, detaylı teknik çizimler ve standart bilgilerini içeren dokümanlardır.

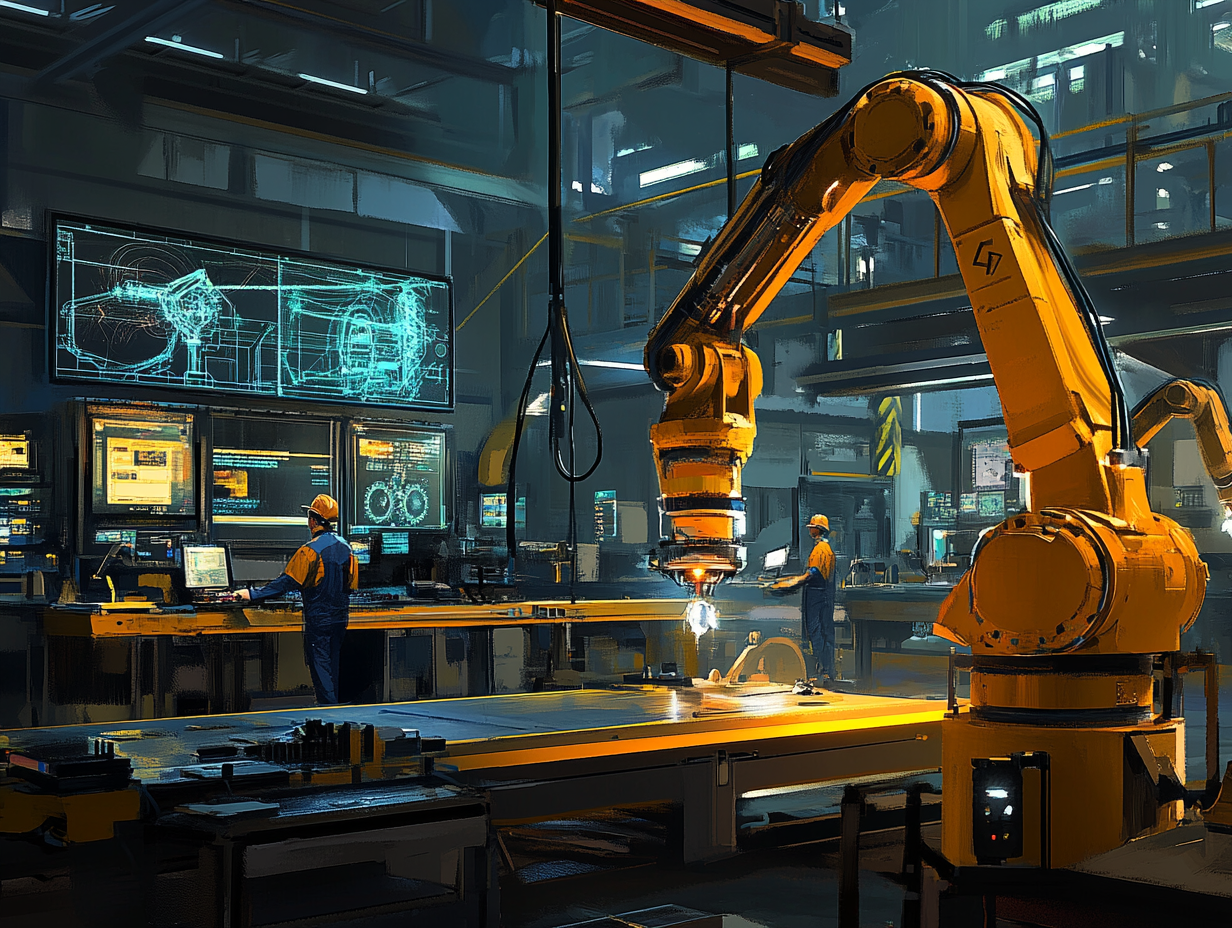

Kıvrım işlemi, metal şekillendirme süreçlerinde önemli bir adım olsa da ürünün dayanıklılığını ve fonksiyonelliğini artırmak için kıvrım sonrası kaynak işlemleri kritik bir rol oynar. Doğru kaynak uygulamaları, malzemenin yapısal bütünlüğünü korurken aynı zamanda güvenlik ve kalite standartlarını da sağlar.

Metal işleme ve şekillendirme süreçlerinde, malzeme kalınlığı ve kıvırma yarıçapı arasındaki ilişki, kaliteli ve dayanıklı üretimin temel taşlarından biridir. Doğru hesaplamalar, malzemenin çatlama riskini azaltırken aynı zamanda ölçü hassasiyetini de artırır.

Metal şekillendirme süreçlerinde kıvırma işlemi, malzemelere istenilen şekli kazandırmanın temel yollarından biridir. Ancak, yüksek mukavemetli ve sert metallerde soğuk kıvırma yöntemleri yeterli olmayabilir. Bu noktada sıcak kıvırma yöntemi devreye girer. Malzemenin belirli bir sıcaklığa kadar ısıtılarak elastikiyet kazandırıldığı bu yöntem, çatlama riskini azaltır, dayanıklılığı artırır ve karmaşık tasarımların hayata geçirilmesini sağlar.

Metal işleme süreçlerinde kıvırma, malzemelere istenen şekli kazandırmak için kullanılan en temel işlemlerden biridir. Ancak bazı sert ve yüksek mukavemetli metaller, soğuk kıvırma yöntemleriyle şekillendirilemez. Bu durumlarda, sıcak kıvırma yöntemi devreye girer. Bu yöntemle malzeme, belirli bir sıcaklığa kadar ısıtılarak şekillendirilir. Sıcak kıvırma, çatlama riskini azaltır, dayanıklılığı artırır ve karmaşık tasarımların üretilmesini mümkün kılar.